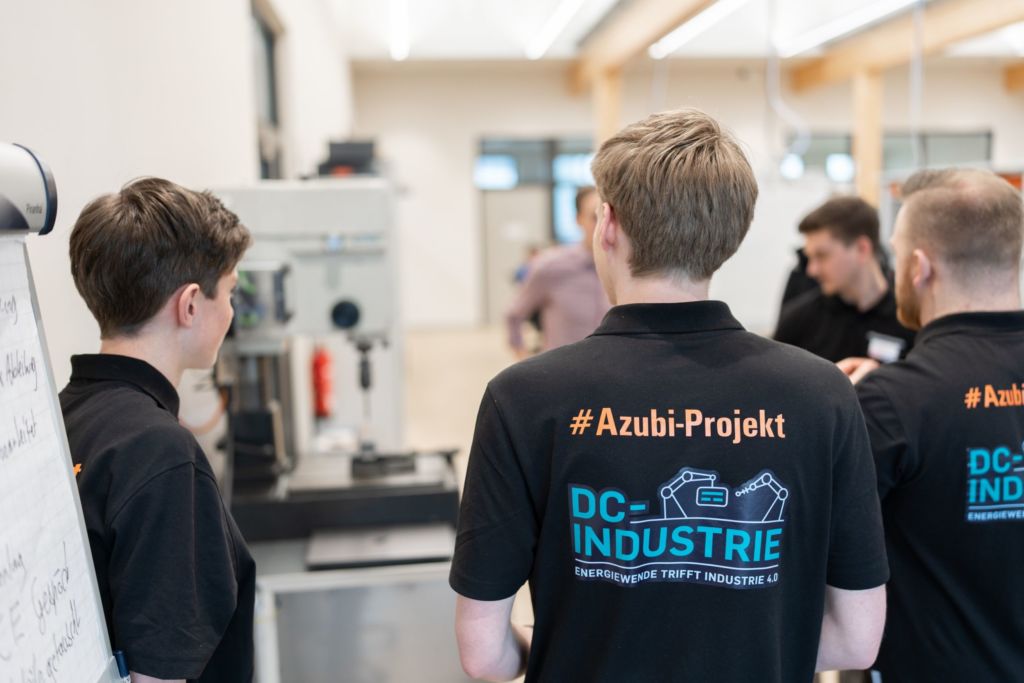

Die Aufgabe von Jannis Brand und Felix Heiland (Weidmüller), Moritz Drinkuth und Hannes Schneider (Lenze) sowie Marvin Günter (KEB) war klar: Innerhalb von drei Wochen sollten die Auszubildenden eine Standbohrmaschine auf Gleichstromtechnik umbauen und so erste Erfahrungen mit dem Zukunftsthema DC-Industrie erlangen. Nun präsentierten sie ihre Ergebnisse. „Es ist so motivierend, an dem zukunftsorientierten Projekt ‚DC-Infrastruktur‘ in der Weidmüller Akademie in Detmold teilnehmen zu dürfen und zu sehen, wie begeistert die Azubis das Projekt Standbohrmaschine mit allen Höhen und Tiefen umgesetzt haben,“ freut sich der Projektkoordinator Thomas Möllerfriedrich von Weidmüller. Auch Hannes Schneider, angehender Mechatroniker bei Lenze, zeigt sich begeistert: „Das Projekt hat uns trotz seiner teils schwierigen Anforderungen gezeigt, dass wir als Azubis mit der Unterstützung einiger Experten in der Lage sind, auch größere Probleme zu meistern.“

DC-Netz nach Scrum planen

Die Auszubildenden betraten mit dem Projekt Neuland. Nicht nur, dass sie sich als Team finden mussten, auch an das neue Thema DC-Netze mussten sie zuerst herangeführt werden. Sie planten das Projekt eigenständig und wendeten die agile Projektmanagementmethode Scrum an. Nach der Ist-Analyse ging es an die Umbauplanung und die Beschaffung, dann an den eigentlichen Umbau und die Inbetriebnahme der Anlage. Dabei erlebten sie live die in Projekten nicht unüblichen Herausforderungen, wie beispielsweise die Verfügbarkeit von Produkten oder Lieferschwierigkeiten – und fanden eigenständig Lösungen. „In den drei Wochen haben wir gelernt, wie komplex Projekte werden können, die uns zu Beginn recht simpel erschienen“, fasst Marvin Günter, Auszubildender zum Elektroniker für Geräte und Systeme bei KEB, zusammen.

Projekt Standbohrmaschine erfolgreich abgeschlossen

Im Projekt gab es einiges zu tun: Das Team baute einen mobilen Energie-Einspeiser auf, der ein DC-Netz abbildet und integrierte ein Human-Machine-Interface (HMI) zur Steuerung und Visualisierung der Anlage, die zukünftig per ‚Touch‘ bedient werden kann und darüber hinaus auch noch Energiedaten liefert. Anstelle der mechanischen Drehzahleinstellung kommt nun ein neuer Motor mit Frequenzumrichter für die elektrische Drehzahleinstellung zum Einsatz. Mit dem erfolgreichen Projektabschluss konnten die fünf Auszubildenden zeigen, dass das Konzept funktioniert und für die gewünschten Verbesserungen sorgt. Die ’neue‘ Standbohrmaschine wird zukünftig für Schulungen und Show-Zwecke genutzt.

Konzept DC-Industrie in den Startlöchern

Bei dem Projekt ging es um nicht weniger als eine Blaupause für die Umstellung der gesamten Weidmüller Akademie von AC auf DC. In das System werden später eine Photovoltaik-Anlage (die Gleichstrom erzeugt), ein Stromspeicher, DC-E-Auto-Ladesäulen und letztlich alle Arbeitsplätze im Ausbildungszentrum integriert. Der Nutzen ist deutlich, so lassen sich durch diesen Umbau beispielsweise allein 55 Prozent aller Kupferleitung einsparen. „Ein DC-Netz kann eine stabile, resiliente und außerdem einfache Energieversorgung gewährleisten und dabei gleichzeitig Energie und Ressourcen sparen,“ erklärt David Kater, Entwicklungsingenieur bei KEB, die Bedeutung des Konzeptes DC-Industrie.

Azubi-Gemeinschaftsprojekte bringen mehr

Torben Müller, Ausbilder bei Weidmüller, sieht, dass derartige Gemeinschaftsprojekte gerade in Zeiten des Fachkräftemangels an Bedeutung gewinnen: „Das Projekt ist für die Auszubildenden und die Region eine großartige Möglichkeit, die zukünftige Entwicklung der Energieversorgung mitzugestalten. Auch zeigt es, wie wichtig die Zusammenarbeit der Ausbildungsbetriebe ist, um eine bestmögliche Entwicklung und Ausbildung zu garantieren.“

Der Schlüssel zu einer nachhaltigen Fabrik der Zukunft

Martin Ehlich, Mechatronik-Experte im Bereich Innovation bei Lenze, erläutert: „DC-Fabriken haben in Zeiten volatiler Energieversorgung und knappen Ressourcen eine große Zukunft. Umso mehr freut es mich, dass die junge Generation hier als Team in die praktische Umsetzung einsteigt.“ Das Azubiprojekt ist aus dem Forschungsprojekt DC-Industrie2 entstanden, in dem 39 Partner aus Industrie und Forschung gemeinsam Grundlagen für eine Gleichstrominfrastruktur in der Industrie erarbeitet haben. Ganze Produktionshallen lassen sich mit Gleichstrom (DC) aus erneuerbaren Energien betreiben und die Vorteile sind beachtlich. Einige Beispiele:

1. Erneuerbare Energien lassen sich leichter integrieren. Die Fabrik wird somit zum ‚Prosumer‘ – sie ist gleichzeitig Energieproduzent und -verbraucher.

2. Durch weniger Wandlungen von AC zu DC und umgekehrt sinken die Verluste und der Energieverbrauch.

3. Die Einspeiseleistung aus dem zentralen Versorgungsnetz ist niedriger.

4. Gleichstromanlagen haben eine höhere Verfügbarkeit, denn sie laufen aus eigenen Speichern weiter, wenn das Versorgungsnetz ausfällt.

5. Die für energieeffiziente Antriebe notwendigen Umrichter werden kleiner (bis zu 25 Prozent geringeres Volumen). Viele Komponenten, die bei Wechselstrom benötigt werden, können gänzlich entfallen.

„Mit der erfolgreichen Durchführung des Projekts konnten wir nicht nur unser Netzwerk erweitern, sondern auch wertvolle Beziehungen zu Experten aufbauen. Diese Kontakte könnten uns in Zukunft auch bei ähnlichen Projekten unterstützen“, freut sich Jannis Brand, Auszubildender zum Fachinformatiker für Anwendungsentwicklung bei Weidmüller.

Die deutsche Bundesregierung unterstützt Unternehmen und Forschungseinrichtungen bei der Entwicklung von Technologien, die das Erreichen der internationalen Klimaziele vorantreiben. Insbesondere die Energieforschungsprogramme des Bundesministeriums für Wirtschaft und Energie unterstützen die Industrie – und Produktionslandschaft in Deutschland. Seit Oktober 2019 arbeiten 39 Partner – davon 33 Unternehmen und sechs Forschungseinrichtungen – an der nahtlosen, effizienten Integration von erneuerbaren Energien (z.B. Solarpanels auf Fabrikdächern) und Speichersystemen zum Ausgleich von Stromangebot und -nachfrage in Fabriken. Im Fokus von DC-Industrie2 steht die Gleichstromversorgung einer ganzen Produktionshalle, nachdem in DC-Industrie bereits seit 2016 die Gleichstromversorgung einer Produktionszelle realisiert wurde. Die DC-Infrastruktur wird in neun Modellanlagen und Transferzentren bei verschiedenen Partnern realisiert und ausgiebig getestet. Die Leistung dieser Anlagen reicht von einigen Kilowatt bis zu 2MW. (Quelle: