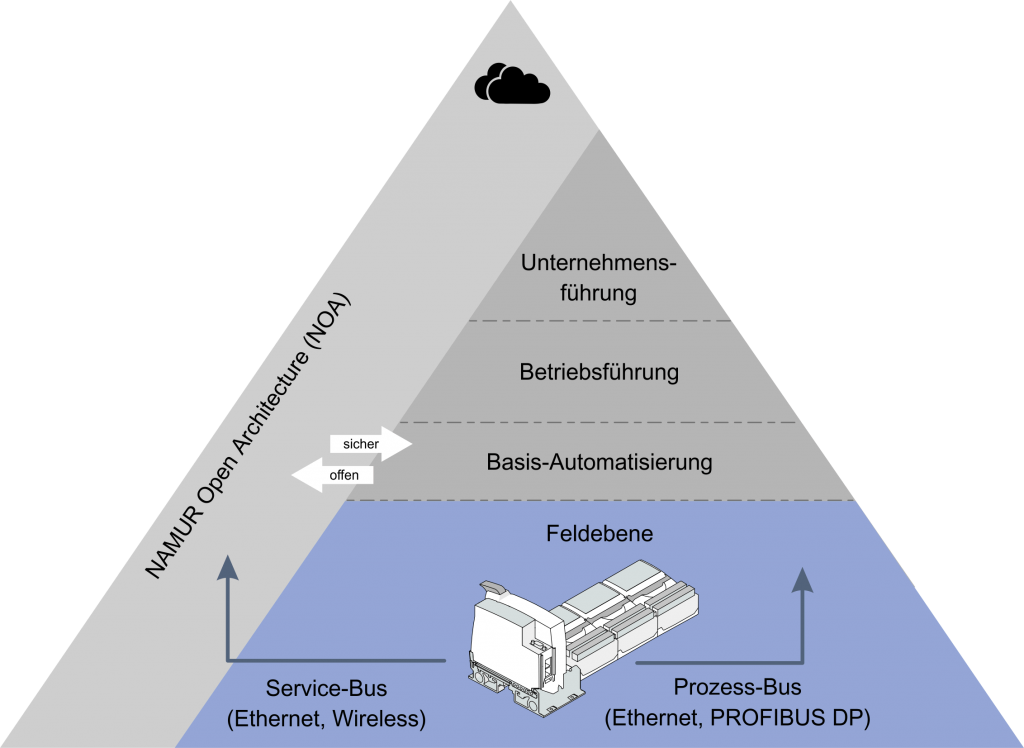

Schon seit mehr als 30 Jahren hat der Explosionsschutz-Spezialist R. Stahl Remote I/O-Lösungen für explosionsgefährdete Bereiche im Programm. Obwohl sich die neueste System-Generation IS1+ gegenüber ihren Vorgängern durch zahlreiche Innovationen auszeichnet, besteht ihr zentraler Vorteil in einem langjährig bewährten, auf offenen Systemschnittstellen basierenden Grundkonzept. Es gestattet den Betrieb der Geräte mit nahezu jedem Automatisierungssystem, bietet umfangreiche Diagnosefunktionen mit hohem Mehrwert für Plant-Asset-Management-Anwendungen und ermöglicht über eine Service-Bus-Schnittstelle die parallele Übertragung von Diagnosedaten und HART-Informationen angeschlossener Feldgeräte. Speziell mit dem Service-Bus und der vollständigen Transparenz für das HART-Protokoll empfiehlt sich das Remote I/O-System IS1+ für moderne Anlagenkonzepte im Sinne der Namur Open Architecture.

Zweiter Kanal für parallele Datenkommunikation

Der Service-Bus, im Umfeld der NOA auch als ‚zweiter Kanal‘ bezeichnet, ist keine neue Erfindung. Schon die ersten Remote I/O-Systeme, die R. Stahl bereits in den achtziger Jahren entwickelt hatte, verfügten über eine eigene Diagnose- und Konfigurationsschnittstelle bis in die Zone 1. Bei IS1+ wurde diese zunächst für die Gerätekonfiguration über Modbus RTU genutzt oder diente in Profibus DP-Umgebungen als separater Zugang für erweiterte Diagnostik und HART-Informationen. Seit 2003 lassen sich das Remote I/O-System und angeschlossene HART-Feldgeräte mittels DTM-Treibern wahlweise über den Service-Bus oder den Prozess-Bus in Field-Device-Tool-Applikationen (FDT) des Plant Asset Managements (PAM) einbinden. Während bei Profibus DP der zweite Kanal vorwiegend als separates physikalisches Netzwerk realisiert wird, da das Tunneln eines zusätzlichen Protokolls bei diesem Feldbus relativ aufwändig ist und von Automatisierungssystemen nur bedingt unterstützt wird, eröffnete die Ethernet-Ausstattung von IS1+ die Möglichkeit, Profinet-, Ethernet/IP- oder Modbus TCP-Netzwerke mit integriertem Service-Bus bis in die Zone 1 auszudehnen.

IP-Kommunikation bis in Ex-Bereiche

Das 100MBit/s-Ethernet ermöglicht der IP-Kommunikation den Weg bis in explosionsgefährdete Bereiche der Feldebene und kombiniert Prozess-Bus und Service-Bus effektiv miteinander. Durch den integrierten Webserver eröffnen sich interessante neue Use Cases für den Remote Zugriff. So vereinfachte der IP-basierte Datenverkehr nicht nur bei Inbetriebnahmen Remote Loop Checks bis zur Feldgeräteebene, ohne dass Personal im Feld anwesend sein musste – auch Firmware-Updates am anderen Ende der Welt ließen sich unter entsprechenden Security-Vorkehrungen von nun an per Internet durchführen. Weitere Möglichkeiten bestehen im Auslesen von Versionsständen, in der Kontrolle des korrekten Anschlusses von HART-Geräten auch ohne Leit- oder PAM-System oder im Vergleich von Soll-/ Ist-Bestückung der IS1+ Systeme. Insbesondere im Kontext von NOA-Aktivitäten und -Strukturen schufen zuletzt die neuesten, ‚mehrsprachigen‘ CPUs (Communication Processing Units) von IS1+ die Basis für eine ganze Reihe an Optionen.

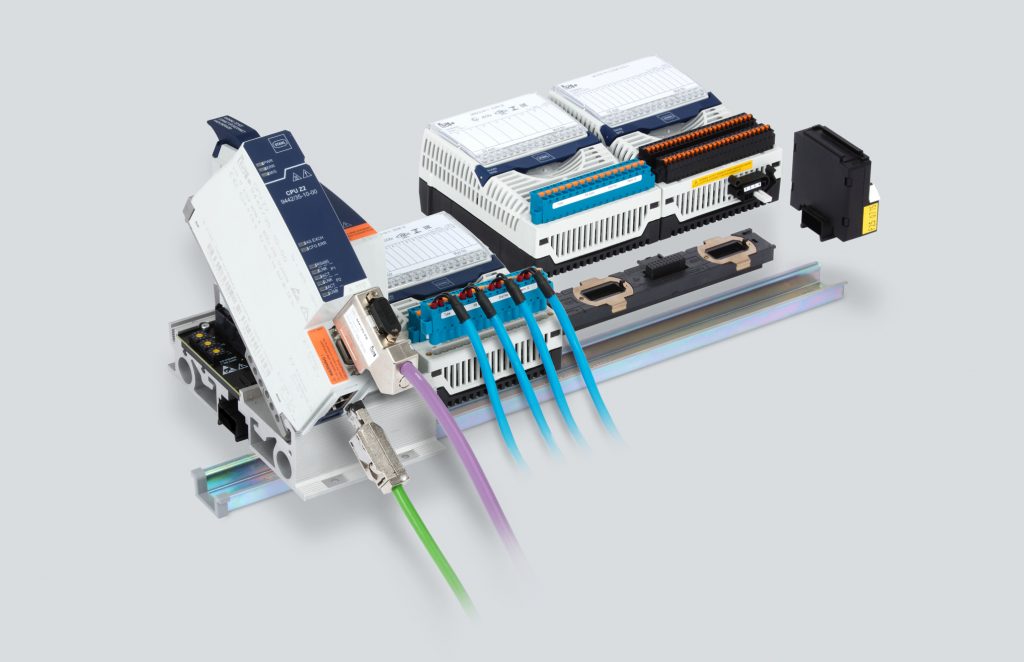

Multi-Protokoll-CPU vereinfacht Migrationskonzepte

Speziell bei Migrationsvorhaben, etwa zur Infrastrukturmodernisierung oder der Netzwerkerweiterung mit verschiedenen Übertragungsprotokollen, sorgen die Multi-Protokoll-CPUs von IS1+ für deutliche Vereinfachungen. Diese integrieren sowohl die Protokollstacks für Profinet, EtherNet/IP und Modbus TCP als auch für den ‚Klassiker‘ Profibus DP, der in eigensicherer Ausprägung als RS485-IS seit den ausgehenden neunziger Jahren häufig bei Remote I/O-Installationen auch in Ex-Bereichen eingesetzt wird. Auf diese Weise kann IS1+ in Bestandsanlagen, die migriert werden sollen, weiterhin über Profibus DP mit dem Leitsystem kommunizieren, während parallel dazu ein Ethernet-Netzwerk aufgebaut wird. Dieses lässt sich als zweiter Kanal zur Übertragung erweiterter Diagnose- oder HART-Daten nutzen. Erfolgt dann die Umrüstung auf ein Ethernet-basiertes Leitsystem z.B. mit Profinet für alle Prozess-, Diagnose- und HART-Daten, ist die erforderliche Infrastruktur bereits vorhanden und die CPU-Baugruppe braucht lediglich per Schalter auf Profinet-Kommunikation umgestellt werden. Währenddessen gewährleistet der integrierte Webserver über den zweiten Kanal weiterhin den Zugriff auf die zusätzlichen Daten. Alternativ sorgt der IS1+ DTM wie bisher üblich für die bidirektionale Übertragung von HART-Variablen und sämtlicher HART-Informationen angeschlossener Geräte, wodurch die Remote-Konfiguration oder die Funktion von Audit Trail Applikationen gewährleistet bleiben.

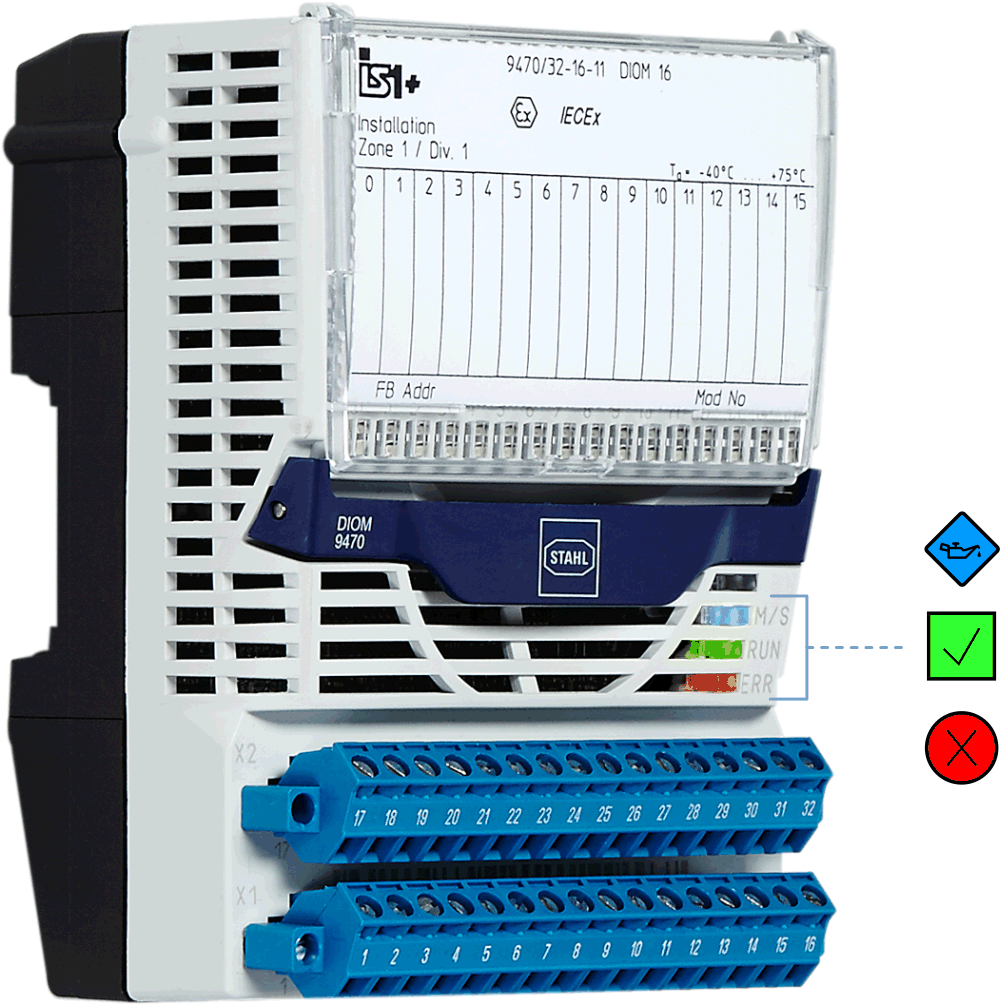

Vorausschauende Eigendiagnose

Zu diesen Zwecken stellt das IS1+ System verschiedene Mechanismen bereit, mit denen sich die ordnungsgemäße Funktion von HART-Geräten kontrollieren, Drahtbrüche in Verbindungen oder Kurzschlüsse bei einfacheren Geräten wie Näherungssensoren, Kontakten oder Magnetventilen detektieren lassen. Eine gänzlich neue Funktionalität des IS1+ betrifft die vorausschauende Diagnose, bei der die einzelnen Systemkomponenten auf Basis präziser interner Messungen der Umgebungs- und Betriebsbedingungen die eigene altersbedingte Ausfallwahrscheinlichkeit ermitteln. Die errechnete Ausfallwahrscheinlichkeit wird zwölf Monate vor dem prognostizierten Ereignis gemeldet, um eine ausreichende Zeitspanne für den Ersatz zu gewährleisten. Neben der Meldung, die an das Leitsystem und Plant-Asset-Management-System gesendet wird, signalisiert eine blaue LED gemäß Namur NE107 am Gehäuse dem technischen Personal vor Ort den bestehenden Wartungsbedarf.

Ertüchtigung von IS1+ für OPC UA

Im Rahmen der Entwicklungsarbeiten an der Namur Open Architecture werden auch künftige Use Cases für Remote I/O-Systeme diskutiert. Während es bei der etablierten Prozesssteuerung und ihrer Einbindung in Prozessleitsysteme außer der optionalen Ethernet-Kommunikation zu keinen grundlegenden Änderungen kommt, gewinnt der zweite Kanal für Automatisierungsnetzwerke erheblich an Bedeutung. Für den Ausbau des transparenten Parallel-Datenaustausches erweist sich der plattformunabhängige Standard OPC UA (Unified Architecture) als vorteilhaft. Denn OPC UA übermittelt nicht nur Geräte- und Maschinendaten, sondern ist zudem in der Lage, diese Daten in einer maschinenlesbaren Semantik abzubilden. Als standardisiertes Informationsmodell dient die OPC UA Companion Specification, in der Geräteklassen und ihre für die Maschinenkommunikation relevanten Funktionen bzw. Speicheradressen einheitlich und herstellerunabhängig hinterlegt werden. Auf dieser Grundlage können die Informationsmodelle vollständig von Computern ausgewertet und weiterverarbeitet werden. Anders als z.B. im Robotikbereich haben sich die Companion Specifications in der Prozessautomatisierung noch nicht etabliert. Deshalb begann die FieldComm Group (FCG) im Jahr 2017 zusammen mit der OPC Foundation, später auch mit Unterstützung von Profibus/Profinet International, ein Process Automation Device Information Model, kurz: PA-DIM, zu spezifizieren. Das PA-DIM orientiert sich zu großen Teilen an den Anforderungen der Namur Open Architecture sowie den Namur Empfehlung NE107 ‚Selbstüberwachung und Diagnose von Feldgeräten‘ und NE131 ‚Namur-Standardgerät – Feldgeräte für Standardanwendungen‘. Im Juni 2020 wurde die Version 1.0 der PA-DIM veröffentlicht. Ein halbes Jahr zuvor hatte R. Stahl an einem Use Case für Remote I/Os auf Basis von PA-DIM gezeigt, wie sich Bestandsanlagen mit Profibus DP-Protokoll ohne große Umbauten und unter Weiterverwendung der installierten HART Feldgeräte in die neue NOA Welt überführen lassen. Zu diesem Zweck hatte der Hersteller einen OPC UA Server in der CPU-Baugruppe des IS1+ Systems implementiert, der über den zweiten Kanal HART-Informationen angeschlossener Feldgeräte mit Edge Gateways oder Cloud-Systemen mittels PA-DIM austauscht.

Ausblicke

Bis zum Praxiseinsatz dieser Lösung wird noch Zeit vergehen, da im ersten Release der PA-DIM bzw. in den OPC UA Companion Specifications weder das standardisierte, herstellerunabhängige Mapping der HART-Daten noch Remote-I/O-Systeme berücksichtigt sind. Dennoch erweitert die OPC UA-Funktionalität in IS1+ bereits heute die vielfältigen Einsatzmöglichkeiten für die IP-Kommunikation im Feld. Im Umfeld unterschiedlicher Digitalisierungsprojekte wie NOA, Modulare Automation oder Open Process Automation (OPA), aber auch bei den Themen ‚Ethernet in the Field‘ bzw. Ethernet-APL zeigt sich die wichtige Bedeutung der Remote-I/O-Technik.

R. Stahl arbeitet mit und in diesen Arbeitsgruppen kontinuierlich an anwendungsorientierten Lösungen und Erweiterungen.