Der Vorrichtungs- und Sondermaschinenbauer Tiepner entwickelt und konstruiert Systeme, die ID-Karten produzieren und individuell gestalten. Deren Aufbau kann mitunter sehr komplex sein. Denn die ID-Karten bestehen aus mehreren Folienschichten, die etwa Prägungen, Chips, Magnetstreifen, Sicherheitsmerkmale, Hologramme oder RFID- und Speichermodule enthalten können. Der grundsätzliche Prozessablauf ist immer gleich: zusammentragen der Folien, laminieren, stanzen und schließlich prüfen der fertigen Karten. Herzstück einer solchen Anlage ist die Laminiereinheit, in der Servopressen von Tox Pressotechnik verbaut sind.

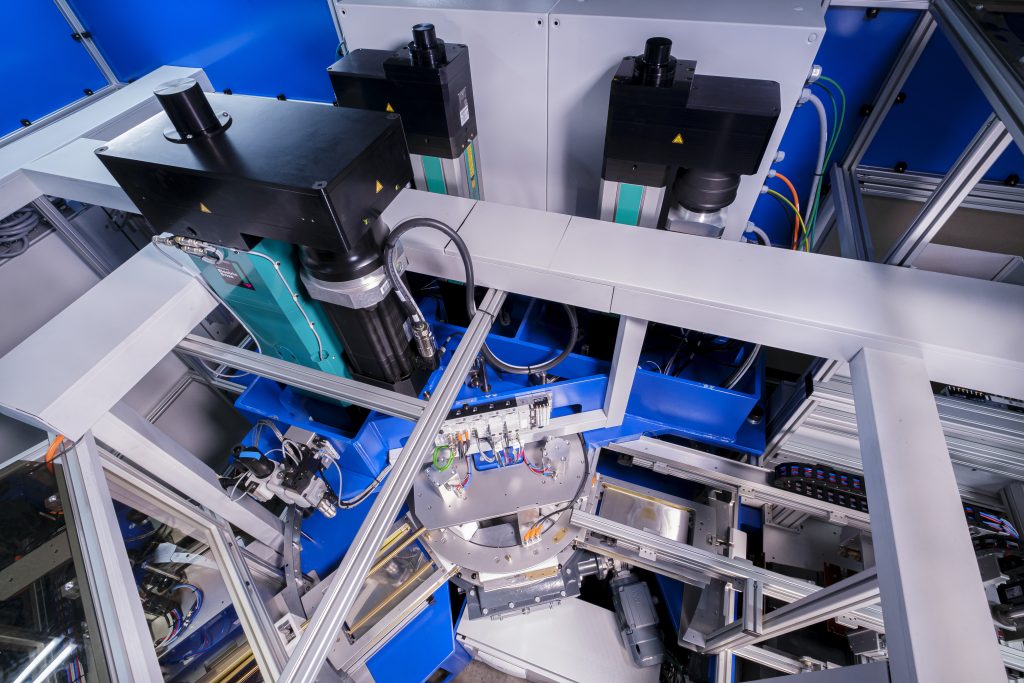

Bis zu acht verschiedene Folien vom Bogen oder von der Rolle können automatisiert zusammengetragen und positionsgenau übereinandergestapelt werden. Jede Folienlage enthält spezifische Module und Merkmale. Dann wird das Folienheft der Laminiereinheit übergeben, die diesen Folienstapel irreversibel zusammenfügt: Ein Rundtakttisch führt das zusammengetragene Folienheft der Heizpresse zu. Dort werden die Kunststofffolien mit bis zu zu 200°C miteinander verbunden. Anschließend kommt die Kühlpresse zum Einsatz, um dem nun fest verbackenen Folienpaket die Wärme wieder zu entziehen und den Kunststoff zu stabilisieren. Der Laminierprozess erfolgt im 18s-Takt. Anschließend übergibt die Anlage das laminierte Paket an die Stanze. Am Ende des Prozesses werden die gestanzten Karten auf Maßhaltigkeit, Oberfläche, RFID-Test und anderen möglichen Merkmalen geprüft, bevor sie in ein Magazin abgestapelt werden.

Strom statt Druckluft

„Für den Laminierprozess haben wir bisher mit Druckluft angetriebene Zylinder verwendet, weil sie zuverlässig und robust sind“, erklärt Christian Höltge, Geschäftsführer bei Tiepner. „Doch nun haben wir sie in einer neuen Maschine durch elektromechanische Pressantriebe ersetzt. Sie bringen viele Vorteile in der Anwendung, denn sie sind präzise einstellbar und arbeiten genauer.“ Zudem sind sie leiser und die Daten sind auslesbar und analysierbar. So lassen sich z.B. Kraft/Weg-Verläufe erstellen und Leistungsdaten auswerten. Auch die Anlagenbedienung habe sich vereinfacht, argumentiert Höltge. Nicht zuletzt werde die Anlage insgesamt günstiger, weil Druckluft nicht mehr benötigt wird. Mit der aktuellen Anlage hat Tiepner die technisch bislang anspruchsvollste Ausbaustufe für die Herstellung von ID-1-Karten realisiert. Bis zu 2.000 Stück pro Stunde lassen sich mit ihr produzieren.

Anschlussfertige Antriebseinheiten

In den Heizpressen sind zwei Tox-ElectricDrive vom Typ EX-K mit Planetenrollengewindespindel verbaut und in der Kühlpresse ein ElectricDrive vom Typ EPMK mit Sensorik für Kraft- und Wegerfassung samt zugehöriger Pressensteuerung. Die Kraftübertragung der montage- und anschlussfertige Einheiten erfolgt vom Servomotor über das Planetengetriebe und die Planetenrollengewindespindel auf den Arbeitskolben und damit auf das Werkzeug.