Hochgeschwindigkeitszüge nutzen ein System, um auf Fahrzeugneigung oder ein Fahrzeugpendeln Einfluss zu nehmen sowie um Vibrationen zu dämpfen. Ohne dieses würde jeder Fahrgast beim Durchfahren von Kurven durch die Zentripetalkraft in den Sitz gedrückt, was als unangenehm und wenig komfortabel empfunden wird. Gleiches gilt für natürlich auch für spürbare Vibrationen im Waggon.

Bislang verwenden verschiedene japanische Bahnbetreiber in ihren Zügen lediglich eine halbaktive Pendelregelung, die sich auf einen variablen Öldämpfer stützt. Doch als die East Japan Railway Company beschloss, die Höchstgeschwindigkeit ihrer Shinkansen-Züge auf 360 km/h zu erhöhen, funktionierte die Grundabstimmung des Systems nicht mehr: Die Ingenieure mussten mehr Kraft über ein breiteres Frequenzband aufbringen, um Vibrationen und Pendelbewegungen für die Passagiere wieder zu reduzieren. Das war mit bisheriger Technologie nicht mehr zu leisten, vor allem wenn es darum geht, den Komfort und die Stabilität der Hochgeschwindigkeitszüge zusätzlich kontinuierlich zu verbessern.

Pendelbewegungen halbiert

Bei dieser Aufgabe unterstützt Antriebsanbieter Moog die East Japan Railway Company, indem sie elektromechanische Aktuatoren, Planetenrollengewindetriebe und Antriebssysteme für das aktive Neigungsregelungssystem der Shinkansen-Baureihen E5 und E6 bereitstellt. Das vollelektrische System reduziert die Pendelbewegungen um bis zu 50 Prozent im Vergleich zu herkömmlichen pneumatischen und hydraulischen Lösungen.

Dabei ist ein Electro Mechanical Actuator (EMA) von Moog reaktionsschneller und stellt höhere Kräfte bereit als die vormals verbauten Fluid-Antriebslösungen. Parallel war die Kompaktheit des Gehäuses für das Steuerungssystem ein ausschlaggebender Faktor, dass sich das Betreiberunternehmen zur erneuten Zusammenarbeit mit Moog entschieden hat. Darüber hinaus benötigen elektromechanische Systeme wesentlich weniger Komponenten. Der Ersatz alter ölpneumatischer Pendelregelungen resultiert so in höherer Zuverlässigkeit und deutlich reduziertem Wartungsaufwand.

Die Funktion im Detail

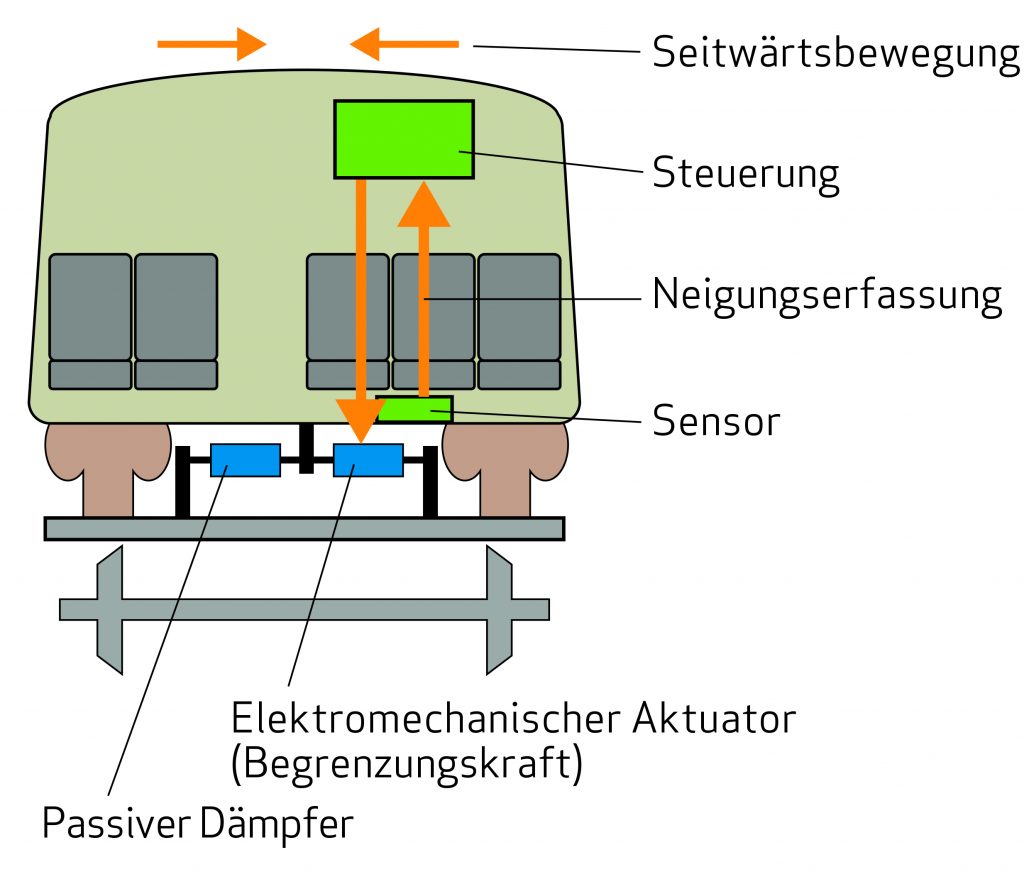

Sobald ein Beschleunigungsmesser ein seitliches Pendeln/Neigen eines Zugwagens erkennt, sei es aufgrund der Schienen, des Luftstroms oder anderer Faktoren, wird in den aktuellen Systemen umgehend die notwendige Kraft berechnet, um der Bewegung entgegenzuwirken. Diese Information wird unmittelbar von der Steuerung an den Moog-Motor in den EMA gesendet, der Gegenbewegung schnell und präzise umsetzt. Jeder Radsatz im Zug besteht aus einem Drehgestell oder Chassis mit zwei Achsen, also insgesamt vier Rädern, und verfügt über einen elektromechanischen Aktuator und einen passiven Dämpfer, um seitliche Pendelbewegungen oder Vibration zu dämpfen.

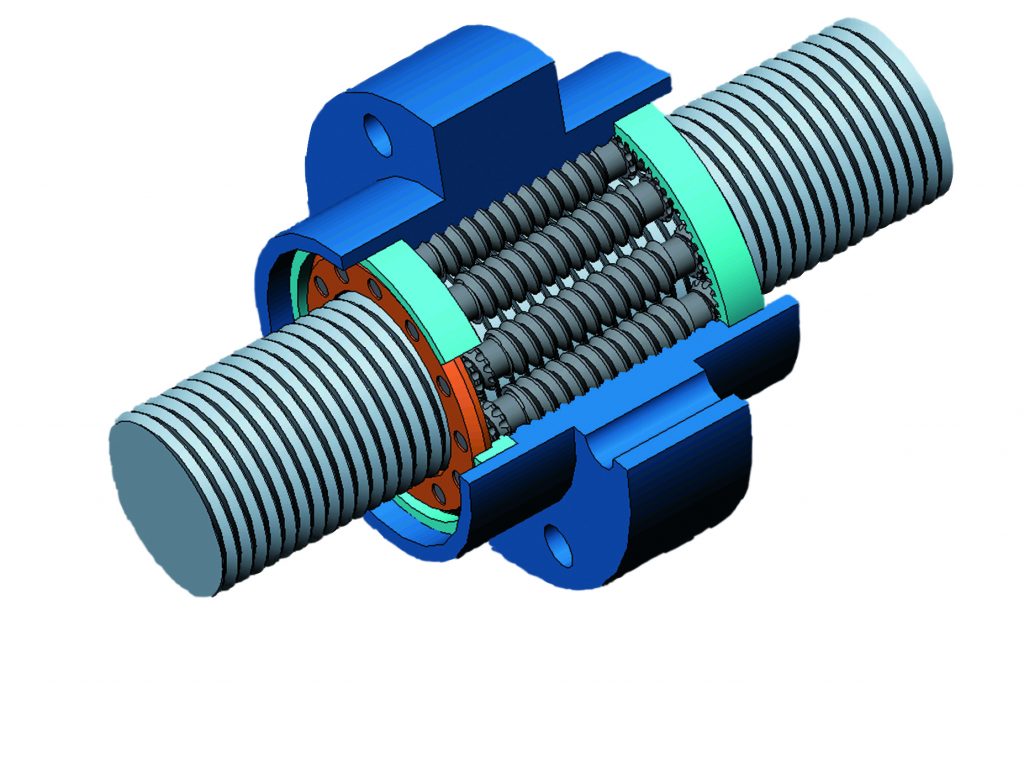

Das Herzstück jeder EMA-Einheit ist ein Moog-Rollengewindetrieb. Diese Spindeln bieten aufgrund der Anzahl der Kontaktpunkte zwischen den Rollen und der Leitspindel eine außergewöhnliche mechanische Steifigkeit und Bewegungspräzision. Dadurch kann der Aktuator höhere Lasten tragen als herkömmliche Linearaktuatoren, die zudem größer sind und oft Überhitzungsprobleme aufweisen.

„Moog ist technologieneutral und verfügt über tiefes Knowhow zu sämtlichen Stärken und Schwächen verschiedener Bewegungstechnologien“, betont Enrico Bagnasco, Product Content Developer bei Moog. „Das ist entscheidend wenn ein Unternehmen den Wechsel von einer Technologie zur anderen in Betracht zieht. Unsere langjährige Beziehung zu Japan Railway East und der bewährte Einsatz von Moog-Produkten an Bord der Shinkansen-Züge sprechen natürlich auch für uns als passendem Partner.“

Antriebspartner für viele Industriebranchen

Moog ist als Entwickler, Hersteller und Integrator von Antriebs- und Steuerungskomponenten und -systemen global tätig. Die Unternehmensgruppe positioniert sich dabei mit zuverlässigen Produkten, Lösungen und Dienstleistungen unter Verwendung von Motion-Control- sowie Power/Data-Technologien. Das Anwendungsspektrum reicht vom Maschinen- und Anlagenbau bis zu Industriebereichen wie Energietechnik oder Schiffbau.