Aktuelle Systemplattformen werden mit einer Spannung von 408VDC betrieben. Erste Serienfahrzeug nutzen bereits eine Systemspannung von 800VDC. Bei Elektro-Schwerlastfahrzeugen ist die Grenze von 1.000VDC bei den Antriebssträngen schon gefallen und die Entwicklung geht in den Bereich von 1.500VDC. Die theoretische Alternative, höhere Stromstärken, würde u.a. größere Leitungsquerschnitte und damit aufgrund des höheren Kupferanteils schwerere Fahrzeuge und nicht zuletzt höhere Kosten bedeuten. Zudem sind Ladekabel ab etwa 500A so schwer, dass sie nicht mehr von jedem Menschen handhabbar sind. Auch thermisch stoßen sie an ihre Grenzen, sodass die Leistung nur noch über eine erhöhte Spannung gesteigert werden kann. Somit müssen in der Entwicklung, bei der Qualifizierung und Serienfertigung von E-Fahrzeugen zahlreiche Komponenten – beispielsweise Kabel, Traktionsbatterie, Batteriemanagementsystem, Leistungselektronik sowie die Antriebsmotoren – geprüft und getestet werden, die unter einer Spannung von mehreren 100VDC bis zu 1.500VDC stehen. In der Automobilwelt hat sich für diesen besonderen Spannungsbereich der Begriff Hochvolt oder High Voltage etabliert.

Testen unter Last

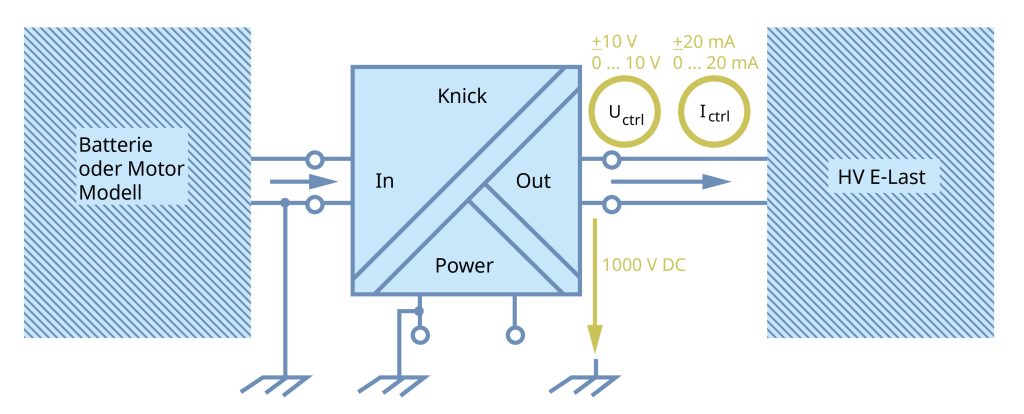

Die besondere Herausforderung beim Prüfen von E-Mobility-Komponenten ist, dass es häufig in realen Einsatzszenarien unter Last als Hardware-in-the-Loop-Tests durchgeführt wird. Nur so ist sichergestellt, dass alle Hochspannungskomponenten in jeder Fahrsituation in dem vorgesehenen Spannungsbereich zuverlässig und sicher arbeiten. Das stellt besondere Anforderungen an die elektrische Sicherheit, um in erster Linie das Personal, aber auch die wertvolle Testumgebung zu schützen. Die Technologie, die für Signalübertragung und -trennung verwendet wird, muss für hohe Spannungen ausgelegt sein. Das bedeutet, es werden Trennverstärker mit einer hohen Isolation und galvanischer Trennung von Ein- und Ausgängen benötigt. Besondere Aufmerksamkeit richten die Testingenieure dabei auf hohe Genauigkeit und Schnelligkeit der Messantwort, insbesondere bei Spannungsspitzen aufgrund abrupter Lastwechsel. Ebenso wichtig sind eine gute EMV-Festigkeit und eine zuverlässige Unterdrückung von Gleichtakteinflüssen. Für diese anspruchsvollen Aufgaben bietet Knick ein umfassendes Sortiment von Messumformern und Hochspannungs-Trennverstärkern. Diese sind geeignet, um Prüfmittel und Prüfobjekte im Umfeld hoher elektrischer Potentiale zu steuern. Umgekehrt können Signale auf hohem elektrischen Potential sicher erfasst und zur Steuerung geleitet werden.

Robuste Trennverstärker

Joachim Baumann, Director Sales Interface Technology bei Knick, erklärt dazu: „Die Messumformer und Trennverstärker von Knick haben sich bereits in vielen anderen Einsatzgebieten, wo es auf Spannungsfestigkeit, Zuverlässigkeit und Messpräzision ankommt, einen fast schon legendären Ruf erworben. Dies gilt beispielsweise für Prozesstechnik, Kraftwerkstechnik, regenerative Energien oder die Bahnindustrie. Auch im Bereich der E-Mobilität hat sich Knick bereits gut etabliert. Wir sehen aber noch deutlich mehr Potential bei der Entwicklung, der Qualifizierung nach dem Qualitätsmanagement-Standard IATF16949 sowie in automatischen Prüfzellen während der Produktion und für End-of-Line-Tests.“ So hat Knick als statistische Zuverlässigkeit für die Produktfamilie der Hochspannungs-Trennverstärker P40000 einen MTBF-Wert (Mean Time Between Failures) von 2.165 Jahre ermittelt – gemessen über einen Verkaufszeitraum von über zehn Jahren und mehr als 100.000 Geräten im Feldeinsatz dieses Produkttyps. Insbesondere die Kombination von hoher Isolation bis 4.800VAC/DC, die langzeitstabile Messgenauigkeit, die große Bandbreite von bis zu 5kHz sowie die präzisen Strom- und Spannungsmessungen sind die Pluspunkte dieser Gerätefamilie.

Echte galvanische Trennung

Die Messumformer und Signalwandler des Herstellers trennen alle Ports – Eingangs-, Ausgangs- und Versorgungskreis – galvanisch voneinander. Diese Drei-Port-Trennung schützt zuverlässig vor Messfehlern durch Erdungsprobleme und Störspannungsverschleppung. Eingangs- und auch Ausgangsstromkreis können unter Berücksichtigung der zulässigen Betriebsspannung mit jedem beliebigen Potential verbunden werden. Ist zudem der Einbauplatz im Schaltschrank begrenzt und sollen viele Batteriezellen gleichzeitig getestet werden, kommt auch der schlanke Formfaktor des anreihbaren Gehäuses mit einer Breite von ab 12,5mm und die Montage auf DIN-Hutschiene zum Tragen. Zum Einsatz kommt die Technologie für die komplette Bandbreite im Bereich automobiler Prüfstände für die E-Mobility: angefangen bei den Traktionsbatterien, dem Batteriemanagement-System, den Umrichtern, über die Leistungselektronik bis hin zu den E-Motoren.