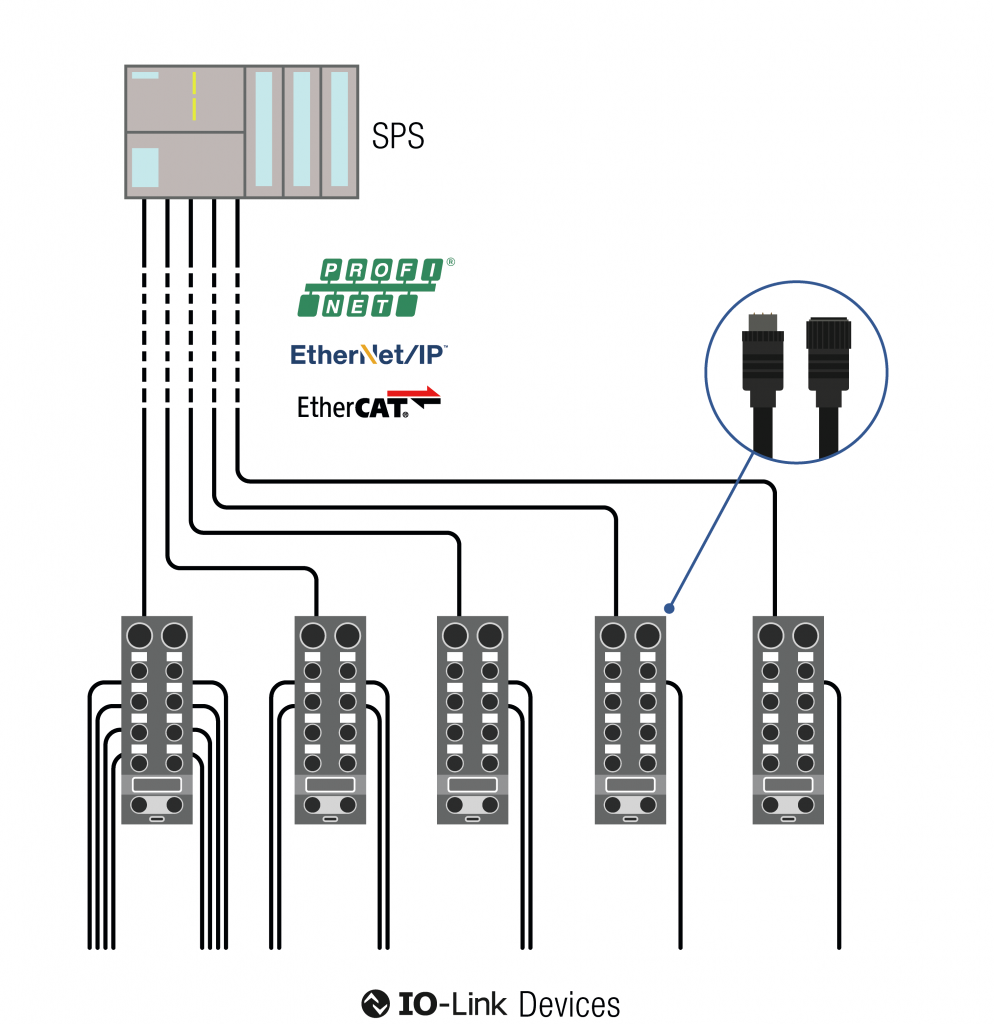

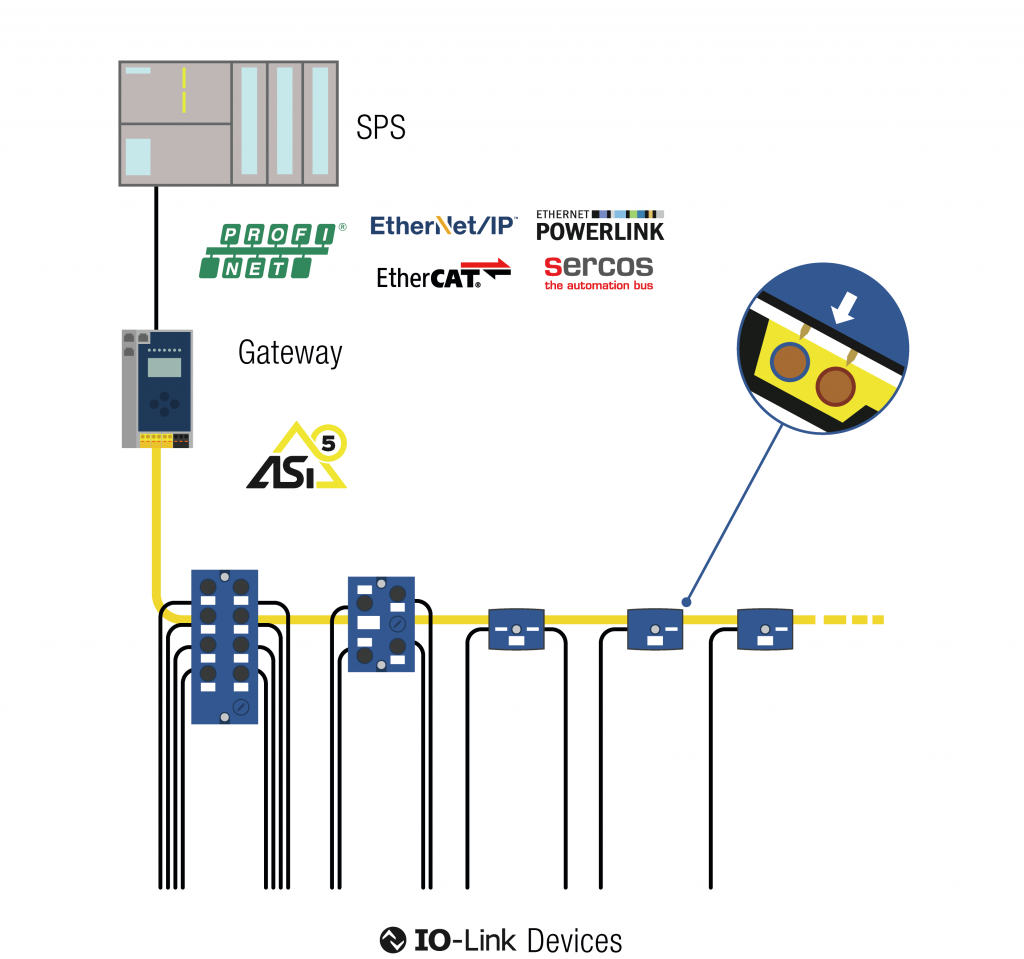

Intelligente Feldgeräte mit IO-Link liegen aktuell stark im Trend. Anwender, die sich mit diesem Standard beschäftigen, kommen aber an der Frage nach einer technisch und wirtschaftlich effizienten Integration der Devices in das Automatisierungsumfeld nicht vorbei. Aktuell dominieren hier Strukturen, in denen Sensoren und Aktuatoren über IO-Link-Master mit Feldbusmodulen verbunden werden, die wiederum an die Steuerung angeschlossen werden müssen. Diese Lösung ist jedoch nicht immer die Ultima Ratio. Ein weiterer Nachteil entsteht bei der Anbindung einzelner, verteilter Sensoren. Auch wenn nur ein Master Port gebraucht wird, müssen in der Regel Ethernet-Module mit vier bzw. acht Ports eingesetzt werden – was die Einzelanbindung verteuert. Mit ASi-5 ist das Einsammeln von IO-Link-Signalen dagegen elegant und effizient realisierbar. Zum einen bleiben Vorteile von AS-Interface wie reduzierter Verdrahtungsaufwand, freie Wahl der Topologie oder die Flexibilität bei der SPS-Anbindung erhalten. Zum anderen spielte die Möglichkeit, Daten im Feld abzuholen und auch bei großer Datenbreite zu übertragen, bei der Konzeption von ASi-5 eine wichtige Rolle. Mit bis zu 32 Byte pro Slave und einer Zykluszeit von 1,27ms ein sehr geeigneter IO-Link-Zubringer. Mit der 1-Port-IO-Link-Master-Variante als aktivem Verteiler bietet Bihl+Wiedemann darüber hinaus eine kostengünstige Alternative für die Einbindung weniger Devices. Über den OPC UA Server im ASi-5/ASi-3 Feldbus Gateway ist auch eine passende Schnittstelle zu höheren Ebenen an Bord.

ASi-5 statt Ethernet

AS-Interface als Verdrahtungssystem für die unterste Feldebene war von Beginn an für eine einfache, kostengünstige und zuverlässige Integration von Sensoren ausgelegt und wurde mittlerweile in Richtung komplexer Module und Sicherheitstechnik erweitert. Mit ASi-5 können jetzt auch leistungsstarke IO-Link Devices mit höherer Datenbreite ohne Einschränkungen angebunden werden. War für deren Anschluss bislang jeweils ein 4- bzw. 8-Port Master mit Ethernet-Anschluss erforderlich, erfolgt die Anbindung der ASi Teilnehmer an die Steuerung über eine einzige Ethernet-Schnittstelle im ASi-5 Feldbus Gateway. Dadurch kann der Anwender pro ASi Kreis auf einer maximalen Leitungslänge von 200m eine Vielzahl von IO-Link Mastern anbinden. Hierzu werden ASi-5 Slaves mit integrierten IO-Link Master Ports einfach an das ASi Kabel geklemmt und so mit dem Gateway verbunden. Die Anbindung der IO-Link Devices erfolgt wie gewohnt über M12-Stecker und einer maximalen Leitungslänge von 20m.

Granularität und Wirtschaftlichkeit

Die Kosteneffizienz von ASi-5 beim Einsammeln von Daten in der Fläche ist bereits gegeben, wenn nur ein einzelnes IO-Link-Gerät angebunden werden soll. Bihl+Wiedemann hat dafür 1-, 2-, 4- und zukünftig auch 8-Port-Varianten von IO-Link-Mastern im Portfolio. Gerade die aktiven Verteiler mit ein und zwei Ports bieten sehr wirtschaftliche Integrationsmöglichkeiten für IO-Link-Geräte. Gleichzeitig eröffnet der 1-Port IO-Link Master die Option, mit der Applikation zu wachsen und bedarfsgerecht intelligente Sensoren oder Aktuatoren einzubinden. Mit ASi-5 können zudem an einem Ethernet-Knoten pro ASi Kreis bis zu 96 ASi-5 Slave/IO-Link Master Module mit ihrerseits jeweils bis zu acht IO-Link Ports angeschlossen werden – bei einem ASi-5 Gateway für zwei ASi Kreise also theoretisch 1.536 IO-Link Eingänge. Weiterhin sind ASi Module im Regelfall günstiger als vergleichbare IO-Link-Ethernet-Module. Ist ASi-5 bereits in der Maschine verlegt, amortisiert sich ein IO-Link Master Modul von Bihl+Wiedemann schon ab dem ersten IO-Link Device. Ist die Infrastruktur noch nicht in der Maschine vorhanden, fährt der Anwender etwa ab dem dritten 4-Port-Master mit ASi-5 günstiger als bei Ethernet-Modulen. Darüber hinaus spart der Anwender auch beim Verdrahtung aufwand, bei Switches und der Kabelkonfektionierung.

Herstellerunabhängige Anbindung

Intelligente Sensoren und Aktuatoren gibt es von zahlreichen Herstellern. Für welches Fabrikat sich der Anwender auch entscheidet – ASi-5 passt immer, denn IO-Link ist für alle Anbieter identisch spezifiziert. Daher ist auch der Einsatz von IO-Link-Geräten unterschiedlicher Anbieter im gleichen ASi Kreis kein Problem. Mit Blick auf die Bandbreite und Zykluszeiten, die mit ASi-5 erreichbar sind, werden einige Applikationen mit IO-Link-Geräten erstmals umsetzbar, während andere von mehr Prozessgeschwindigkeit und Genauigkeit profitieren können. Herstellerunabhängigkeit und Interoperabilität sind auch auf Seite der übergeordneten Steuerungen gewährleistet: die entsprechenden Gateways von Bihl+Wiedemann stehen aktuell für Profinet, Ethercat, Ethernet/IP, Modbus TCP und Sercos zur Verfügung. Sie unterstützen nicht nur Standard-Binärsensorik und IO-Link Geräte, sondern optional auch ASi Safety at Work.