Die Nutzung von Daten als Teil der Wertschöpfung und als Voraussetzung für kontinuierliche Optimierung wird auch im Maschinenbau immer wichtiger. Dies erfordert smarte Komponenten, die die überall anfallenden Maschinen- und Prozessdaten erheben und verarbeiten. Stetig steigende Ansprüche an Effizienz und Geschwindigkeit derweil erhöhen die Nachfrage nach Komponenten, die den Entwicklungsvorgang vereinfachen und Aufwände, etwa für die Verkabelung und Wartung, reduzieren.

Baumer bietet mit dem lagerlosen Drehgeber EB200E eine Lösung, die für beide Herausforderungen eine überzeugende Antwort liefern soll: Als lagerloser Drehgeber bietet er signifikante Vorteile durch seine kompakte Bauweise, einfache Anpassbarkeit und kontaktlose Funktionsweise, wodurch Verschleiß und die Auswirkung von Außeneinflüssen vermindert wird. Und mit seinen smarten Funktionen inklusive der erstmaligen Unterstützung von IO-Link in dieser Drehgeber-Klasse bietet er gute Voraussetzungen sowohl für die Vernetzung im Maschinenbau wie auch für herkömmliche Anwendungsfälle und verringert den Aufwand für Verkabelung und die Notwendigkeit zusätzlicher Hardware.

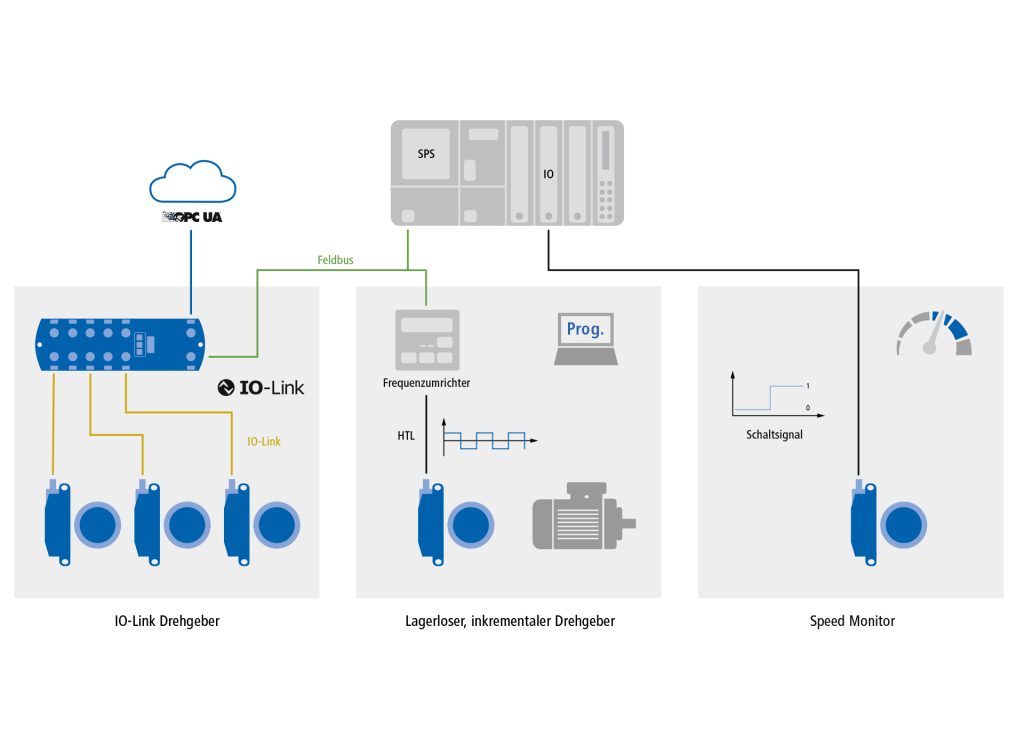

Ein Drehgeber, drei Anwendungsfälle

Mit der Ausgabe von Drehzahl und Position über IO-Link fügt sich der Drehgeber als IO-Link-Encoder in die zunehmende Zahl an Umgebungen im Maschinenbau ein, die auf diesen Standard setzen. Für die Anwender entstehen so spürbare Vorteile: Zum Schutz vor elektromagnetischen Störeinflüssen kommen bei herkömmlichen inkrementalen Drehgebern oft geschirmte, paarweise verseilte Kabel zum Einsatz, was die Kosten in die Höhe treibt. Im EB200E werden dagegen Drehzahl und Position direkt im Drehgeber berechnet und als digitale Information übermittelt, was für eine sichere Übertragung bei gleichzeitig günstiger Verkabelung sorgt. Zudem entfällt die Notwendigkeit einer teuren Zählerkarte in der SPS.

Zu einer Verringerung des Verkabelungsaufwands trägt auch die einfache Anbindung mehrerer Drehgeber an die Steuerung via IO-Link-Master mit bis zu acht Ports bei. Dessen Signale laufen über den Feldbus direkt in die Steuerung oder in die Cloud. Dazu bietet die IO-Link-Funktionalität die Möglichkeit, Zusatzdaten wie Temperatur, Betriebsstunden etc. zu erheben, sowie die direkte Ansteuerung eines Aktors via Dual-Channel-Ausgabe. Drei parametrierbare Switched-Signal-Kanäle stehen zur Verfügung, um Maschinendrehzahl, Drehrichtung und Stillstand zu überwachen.

Neben dem Einsatzszenario als IO-Link-Encoder kann er aber auch in ganz herkömmlicher Weise als Inkrementaldrehgeber verwendet werden. Anwender sollen auch in diesen Szenarien von den smarten Funktionen des Drehgebers profitieren, denn durch IO-Link lässt er sich einfach parametrieren. So kann er verschiedene Auflösungen von bis zu 4.096 Schritten pro Umdrehung abdecken. Dass dies mit einem einzigen Drehgeber möglich ist, statt mit vielen verschiedenen, sorgt für eine geringe Lagerhaltung und schnelle Verfügbarkeit und damit für kurze Lieferzeiten.

Auch in der dritten Verwendungsmöglichkeit für die Geschwindigkeitsüberwachung kommen die Vorteile von IO-Link zum Tragen, da sie Anwendern eine einfache Konfiguration ermöglichen. Überdrehzahl, Geschwindigkeitsbereich, Stillstand und Drehrichtung lassen sich so einfach überwachen, wobei sich zwei unabhängige Ausgangs-Schaltsignale, z.B. Überdrehzahl und Stillstand, miteinander kombinieren lassen. Für die Geschwindigkeitsüberwachung ist dabei keine zusätzliche Hardware erforderlich.

Robust, anpassbar und einfach zu integrieren

Lagerlose Drehgeber bieten aber auch generell greifbare Vorteile: So ist etwa die kontaktfreie Abtastung durch einen Sensor und ein Magnetrotor an der Welle verschleißfrei und verringert dadurch den Wartungsaufwand. Zudem lässt sich die magnetische Abtastung eines lagerlosen Drehgebers von Schmutz und Staub nicht beeinflussen, das vollvergossene Gehäuse bietet außerdem einen garantierten Schutz gegen Feuchtigkeitseintritt.

Neben der dadurch erhöhten Robustheit soll den EB200E auch eine leichte Integration in die Maschine auszeichnen, denn mit 12mm Höhe ist er gegenüber gelagerten Drehgebern deutlich kompakter. Der zweiteilige Aufbau und die durchgehende Hohlwelle ermöglichen eine Anbringung an einer beliebigen Position der Welle statt der sonst üblichen exponierten Montageposition am Wellenende, was das Risiko einer Beschädigung in rauen Fertigungsumgebungen reduziert. Anwender können zudem den Magnetring auf Wellen bis zu 48mm Durchmesser anbringen, der Drehgeber passt sich somit der Anwendung an und nicht umgekehrt.

Fazit

Somit bietet er Maschinenbauern eine Lösung für aktuellen Herausforderungen, die Aufwände und Kosten für Hardware und Verkabelung reduziert und zugleich sinnvolle smarte Zusatzfunktionen für die vernetzte Zukunft bereits heute verfügbar macht.