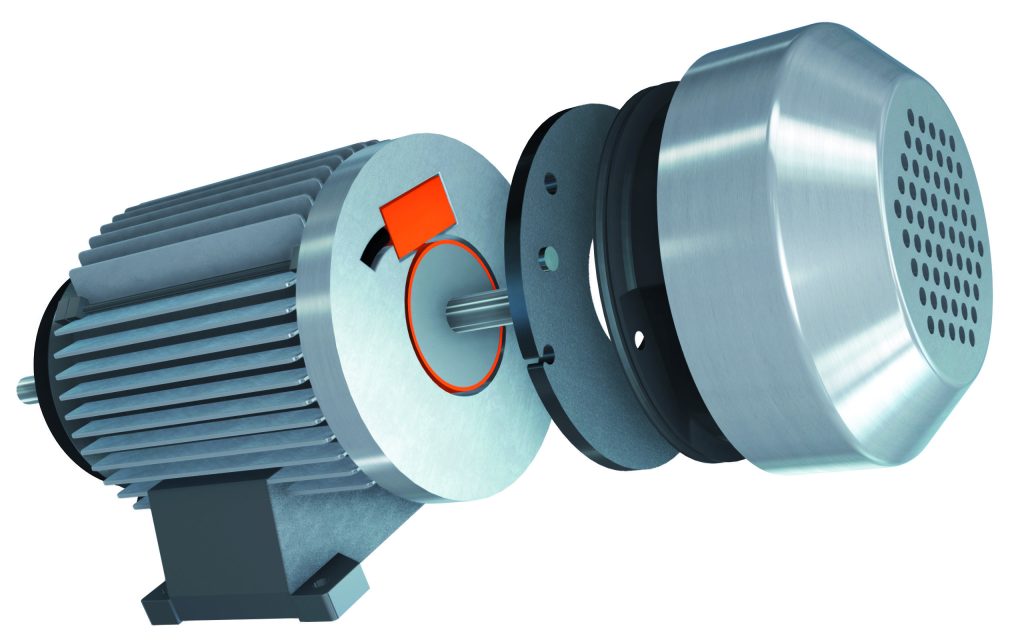

Die aufgelöste Elektronik wird nicht mehr im Sensorkopf untergebracht, in einem separaten Modul, welches nun in einem Klemmkasten montiert wird. So ist ein kompakter Sensorkopf entstanden, der nun für alle Motorenvarianten, von Achshöhe 63 bis 180mm eingesetzt werden kann. Aufgrund des entwickelten Sensorbaukastens kann Lenze die Produktion standardisiert, flexibel und kundenorientiert gestalten. Je nach Anforderung des Kunden muss lediglich das Elektronikmodul im Klemmkasten eingesetzt bzw. ausgetauscht werden und nicht mehr ein separater Drehgeber bestellt werden. Die Schnittstellen HTL, TTL mit und ohne Nullimpuls sowie alle Strichzahlen von 128 bis 2048 werden somit abgedeckt. Weitere Strichzahlen sind durch Varianten der Klemmkastenmodule leicht umsetzbar. Zukünftige digitale Drehgeberschnittstellen können durch Weiterentwicklung des Elektronikmoduls im Klemmkasten sehr einfach ermöglicht werden.

Für die mechanische Integration des Sensorsystems haben Lenze und Kübler auch zusammengearbeitet. Das Design des B-Lagerschildes wurde unter Berücksichtigung des Drehgebersystems und dem Ziel einer justagefreie Montage gemeinsam realisiert. Dieser Mehrwert vereinfacht die Produktionsprozesse: eine Justage des Magnetsensors, z.B. mit einer Lehre, ist nicht mehr nötig.

Kübler hat parallel eine spezielle Fertigungsinsel realisiert, um die neue Lösung schlank und kostenbewusst für Lenze zu produzieren. Selbst das Verpackungsmaterial der Magnetringe ist auf den Fertigungsprozess von Lenze abgestimmt. Mit dieser Standardisierung, der justagefreien Montage der Sensorlösung in Kombination mit dem Elektronikmodul im Klemmkasten, sollen alle Werke von Lenze flexible, prozesssichere und kundenorientierte Fertigungsprozesse realisieren können.

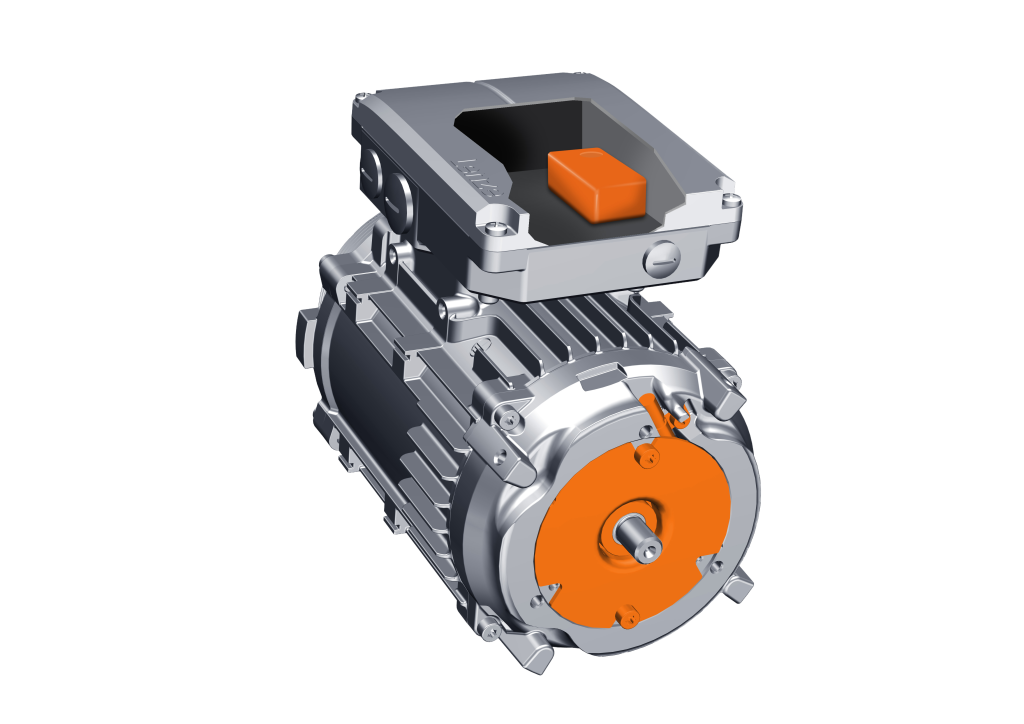

Bild: Fritz Kübler GmbH Bild: Fritz Kübler GmbH Bild: Fritz Kübler GmbH Bild: Fritz Kübler GmbH Lenze hat gemeinsam mit Kübler einen kompakten Asynchronmotor mit komplett integriertem magnetischen Drehgebersystem entwickelt. –

Vorteile der neuen Motorengeneration

Die neue Motorengeneration m550 von Lenze entspricht den weltweit aktuellen und zukünftigen Ökodesign-Anforderungen. Der Leistungsbereich erstreckt sich von 0,12 bis 0,55 kW nach IE2 (Baureihe m550-H) und von 0,75 bis 22kW nach IE3 (Baureihe m550-P). Aufgrund der integrierten Drehgeberlösung ist die neue Motorengeneration bis zu 60mm kürzer und somit platzsparender und einfacher in neue und bestehende Anlagen zu integrieren. Somit ist auch eine vollständige Migration von bestehenden Motoren mit der neuen Modellgeneration möglich. Aufgrund der lagerlosen Funktionsweise und berührungslosen Abtastung können die Motoren zukünftig mit robusten, schock- und vibrationsresistenten sowie verschleißfreien Drehgebern angeboten werden. Als Teil eines Systems lassen sich die neuen Motoren passend mit den Getrieben vom Typ g500 sowie den Umrichtern der i500-Serie von Lenze kombinieren. Auch eine aufwandsreduzierte Wartung bzw. ein Austausch ist durch den einfachen Zugang des Elektronikmoduls im Klemmkasten möglich. Auch in punkto Zukunftssicherheit hat die neue Motorengeneration einiges zu bieten. Die Umstellung auf digitale Schnittstellen ist aufgrund des abgesetzten Elektronikmoduls im Klemmkasten nachträglich implementierbar.