Im Lager des Kunden kam es wiederholt zu diversen Ausfällen im Antrieb der Paletten-Fördertechnik. Dies hatte negative Auswirkungen, da Lieferzeiten nicht immer eingehalten werden konnten, was auch Folgen für die Just-in-time-Produktionen hatte. Da technische Anlagen in der Logistik häufig sehr komplex und weitläufig sind, ist meist nicht mit einer schnellen Lösung zu rechnen. Auch die Erstmessung ließ auf eine längere Suche schließen, denn sie zeigte zwar auf, welcher Bereich betroffen war, nicht aber wo der Fehler auftrat. Mit dem Quicktester von Leadec konnte das Trouble-Shooting jedoch innerhalb von nur zwei Stunden erfolgen. Mit Hilfe des Quicktesters werden häufige Fehler, wie beispielsweise Busausfälle, Bus-Neuanläufe oder Diagnosemeldungen des Busses durch ein akustisches Signal hörbar gemacht. Das kompakte Gerät erfordert keine weitere Messtechnik, sondern besteht lediglich aus dem Tester und der dazugehörigen Hupe.

Ansteuerelektronik gewechselt, Fehler behoben

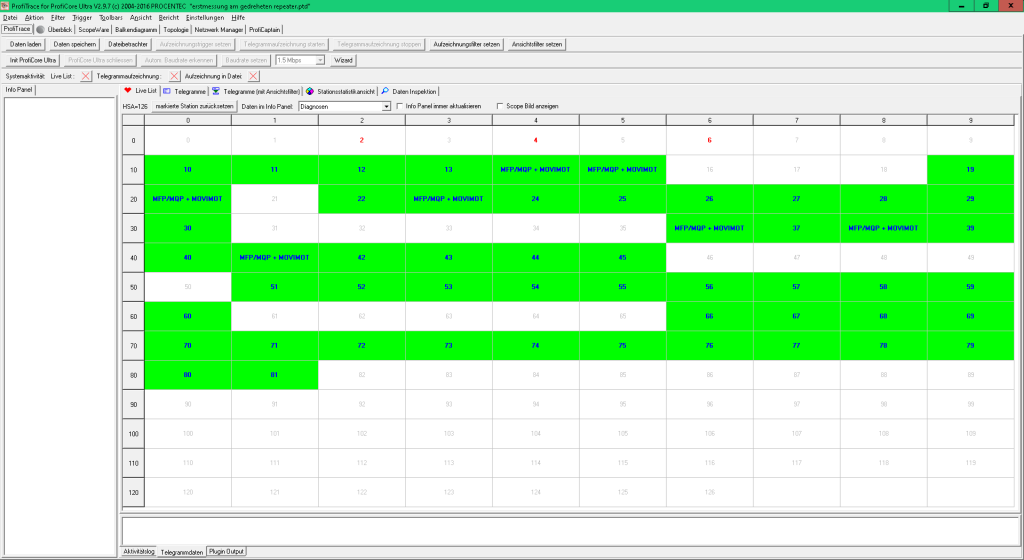

Im ersten Schritt wurde ein Repeater gedreht, um in das Segment hineinschauen zu können. Gleichzeitig wurde die Hupe des Quicktesters angeschlossen. Der Quicktester kann an der nächsten freien Buchse aufgesteckt werden. Da dieser sich in einem Technikraum weit entfernt von der eigentlichen Anlage befand, musste mit Hilfe eines 2-adrigen Kabels die Hupenleitung um insgesamt 10m verlängert werden. So konnte das akustische Signal der Hupe über diese Entfernung wahrgenommen werden. Bei der Messung ist die Hupe immer bei einem Heber angesprungen, wenn sich die Bremse öffnete und der Motor ausgeschaltet wurde. Als nächstes wurde die Ansteuerelektronik geöffnet, um die Ursache für das Problem festzustellen. Mit Hilfe durchgeführter Widerstandsmessungen am Bauteil sowie thermischen Verformungen des Gehäuses am Entstörbauelement, wurde schließlich der Defekt am Antrieb identifiziert. Der Antrieb hatte in der Feldbuselektronik das Signal gestört und damit zu Ausfällen des gesamten Systems geführt. Der fehlerhafte Antrieb wurde daraufhin ausgetauscht. Die im Anschluss durchgeführten, mehrstündigen Kontrollmessungen zeigten keine weiteren Fehler auf. Durch den Einsatz des Quicktester konnte das Problem innerhalb kürzester Zeit identifiziert werden, da schnell der Zusammenhang zwischen dem akustischen Signal des Quicktester und dem defekten Antrieb hergestellt werden konnte. Der Kunde konnte dadurch seine Anlage zügig wieder in Betrieb nehmen.