Moderne Serviceansätze gewinnen bei der Instandhaltung immer mehr Bedeutung. Kostspielige Wartungs- und Stillstandszeiten gilt es hierbei zu reduzieren. Wie das gehen kann, zeigt das praktische Anwendungsbeispiel des Maschinenbauers Tecuma Systems.

Verpackungstechnik und mehr

Der in Osnabrück ansässige Maschinenbauer hat mehr als 25 Jahre Erfahrung im Ingenieurwesen. Heute ist das Unternehmen in den Bereichen Verpackungstechnik, Sondermaschinenbau sowie Produktionsoptimierung tätig. Dort begleitet Tecuma Systems seine Kunden von der ersten Analyse im Engineering bis zur Installation von Maschinen oder Anlagen – und darüber hinaus. Speziell für die Kundenzufriedenheit nach der Installation setzt der Maschinenbauer auf die mobil einsetzbare Softwarelösung von Bitnamic.

Kundendienst kostet Zeit und Geld

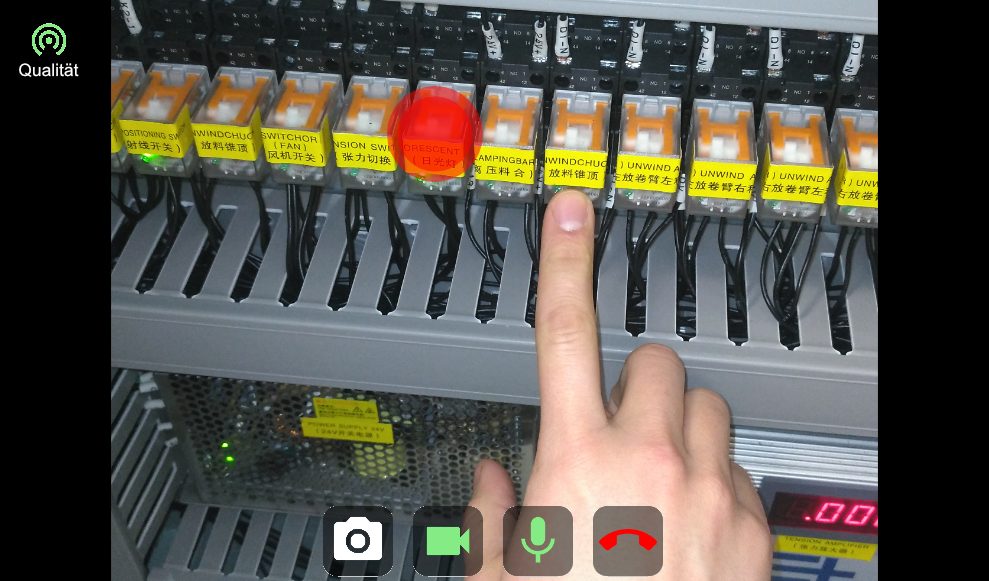

Die Instandhaltung respektive Wartung von Anlagen gestaltet sich, speziell bei komplexen Störungen, häufig zeitaufwendig und kostenintensiv. „Zwar gehört der direkte Online-Zugriff auf Anlagensteuerungen, alle damit verbundenen Parameter und digital erfassbaren Einstellungen zur Standardausstattung einer Maschine; in manchen Fällen reicht das jedoch nicht aus und ein Servicetechniker müsste direkt zum Kunden gesandt werden“, erklärt Tecuma-Geschäftsführer Uwe Meyer. Um hier Abhilfe zu schaffen, lassen sich die modernen Technologien nutzen.