Von der vierten industriellen Revolution sollten vor allem KMUs profitieren, doch die Realität zeigt, dass verschiedene Anlagen unterschiedlichen Alters den Einsatz von Industrie 4.0-Technologien erschweren. Um auch mit bestehenden Anlagen von der Industrie 4.0 profitieren zu können, muss ein Brownfieldansatz gewählt werden. Bei diesem Ansatz werden in die bereits bestehende Anlagenlandschaft Industrie 4.0 Technologien nachträglich implementiert. Die nachträgliche Integration von Funktechnologien in historisch gewachsenen Anlagenlandschaften ist hierbei vorteilhaft, da in der Regel ein deutlich geringerer Integrationsaufwand besteht, da nur ein kleiner oder kein Teil der bestehenden Infrastruktur verwendet wird. Damit sinken auch unternehmenspolitische und sicherheitstechnische Bedenken, da ein zusätzlicher Kanal ohne Interferenz mit der bestehenden Produktion verwendet wird. Ein weiterer Vorteil von Funktechnologien besteht in den teilweise geringen Anschaffungskosten im Vergleich zur Verwendung von Ethernet. Dies ist auf die steigende Anzahl von Geräten wie Smartphones zurückzuführen, weshalb die Funkmodule immer günstiger werden. Des Weiteren ist der Installationsaufwand wesentlich geringer, da eine Verkabelung entfällt.

Herausfordernde Wahl von Funktechnologien

Die Auswahl einer Funktechnologie gestaltet sich mit den zur Verfügung stehenden Möglichkeiten aus dem Stand der Technik als schwierig. Hierbei besteht zum einen die Möglichkeit, Simulationsmodelle der Funktechnologien heranzuziehen oder die Auswahl der Funktechnologie über die VDI/VDE Richtlinie 2185 vorzunehmen. Bei beiden Ansätzen bedarf es einer intensiven Auseinandersetzung mit dem Anwendungsfall sowie den zur Verfügung stehenden Funktechnologien. Da sich die Anwendungsfälle mit Funktechnologien ähneln, ist eine Anwendungsfallspezifische Auswahl sinnvoll. Damit kann die Komplexität der Auswahl bis auf einige Anwendungsbezogene Parameter reduziert werden, wodurch kein tiefes grundlegendes Verständnis von Funktechnologie mehr von Nöten ist.

Aktuelle Trends: Condition Monitoring und Lokalisierung

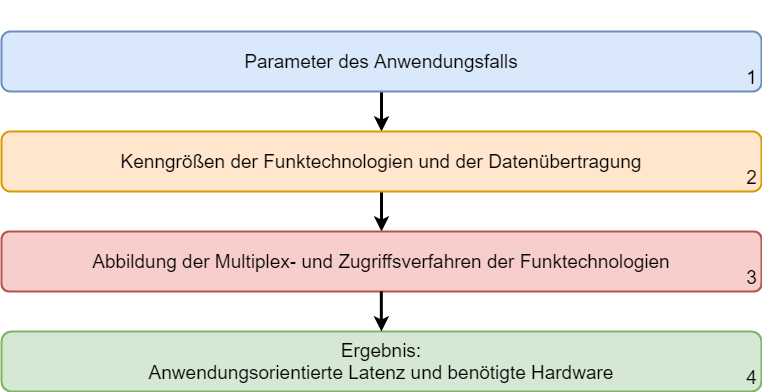

Eine intern durchgeführte Studie über aktuelle Trends in der Produktion zeigt, dass Condition Monitoring und Lokalisierung häufig eingesetzt werden. Aus diesem Grund werden zunächst nur diese beiden Anwendungsfälle berücksichtigt. Condition Monitoring bezeichnet die kontinuierliche Erfassung und Analyse von Maschinendaten an zentraler Stelle. Ist die Zentrale Erfassung und Analyse noch nicht vorhanden , stellen die Funktechnologien eine effizienten Weg zur Verfügung, dies umzusetzen. Die Lokalisierung ist die zwei- oder dreidimensionale Ermittlung des Standorts eines Objektes in einem definierten Bereich. Damit kann zum Beispiel die Position von Werkstücken oder Werkzeugen im Produktionsprozess bestimmt werden. Die erfassten Daten der beiden Anwendungsfälle bilden die Grundlage für weitere Anwendungen der Industrie 4.0 wie Überwachung, Optimierung und Fehlererkennung von Prozessen. Ziel des RadioGuides ist es, Anwendern eine einfache Auswahl einer Funktechnologie zu erlauben. Hierzu legt der Anwender für einen gewählten Anwendungsfall die Parameter wie Hallengrundfläche, Genauigkeit der Lokalisierung oder Anzahl der einzubindenden Sensoren fest. Mit diesen Parametern werden Kenngrößen der Funktechnologien wie z. B. Datendurchsatz und der Datenübertragung z. B. Nutzdaten und Anzahl der Datenpakete ermittelt. Auf Basis dieser Kenngrößen wird für jede Funktechnologie eine vereinfachte Simulation der Multiplex- und Zugriffsverfahren durchgeführt. Multiplexverfahren werden zur Steigerung der parallelen Nutzbarkeit eines Übertragungskanals und somit zur Erhöhung der Datenübertragungsrate verwendet. Zugriffsverfahren legen den Nachrichtenaustausch für den Medienzugriff in Netzwerken fest. Das Ergebnis der Simulation sind die anwendungsorientierte Latenz und die benötigte Hardwareanzahl zur Realisierung des Anwendungsfalls. Die anwendungsorientierte Latenz bildet die Gesamtheit der Verzögerung ab, die z. B. alle zu einem Zeitpunkt erfassten Sensorwerte benötigen, um in einer Anwendung dargestellt zu werden. Über die anwendungsorientierte Latenz sowie die benötigte Anzahl an Hardware Komponenten in Form von Servern bzw. Zugangspunkten werden die Funktechnologien miteinander verglichen und können ausgewählt werden.