Die Logistik-Branche ist in Deutschland einer der größten Wirtschaftsbereiche. Der Expertenkreis der Initiative „Prognose zur Entwicklung der Logistik in Deutschland“ sagt weiterhin Wachstum und Wandel voraus. Die großen Herausforderungen heißen unter anderem Klimaneutralität, Nachhaltigkeit, Fachkräftemangel, Transportengpässe, Energiewende und Same-Day-Deliveries. Diese Anforderungen sind zwar grundsätzlich nicht neu, nehmen aber rasant an Fahrt auf. Ihnen werden neue und bereits etablierte Technologien gegenübergestellt: künstliche Intelligenz, Big Data und IIoT sollen mehr Automatisierung und mehr Effizienz beitragen.

Eine der Möglichkeiten im Kampf darum, international wettbewerbsfähig zu bleiben, ist die Einführung von effizienteren Transport- und Lagersystemen, die automatisiert gesteuert und abgestimmt werden können. Herzstück solcher Lösungen sind oft fahrerlose Transportsysteme, auch AGV (Automated Guided Vehicles) oder AMR (Automated Mobile Robots) genannt. Sie sind schon heute aus der Intralogistik eigentlich nicht mehr wegzudenken. Da die Fahrzeuge in Warenlagern zunehmend kleiner werden, erfordern sie in erster Linie kompakte Komponenten, die gleichzeitig extrem leistungsstark sind.

Integriert und kompakt

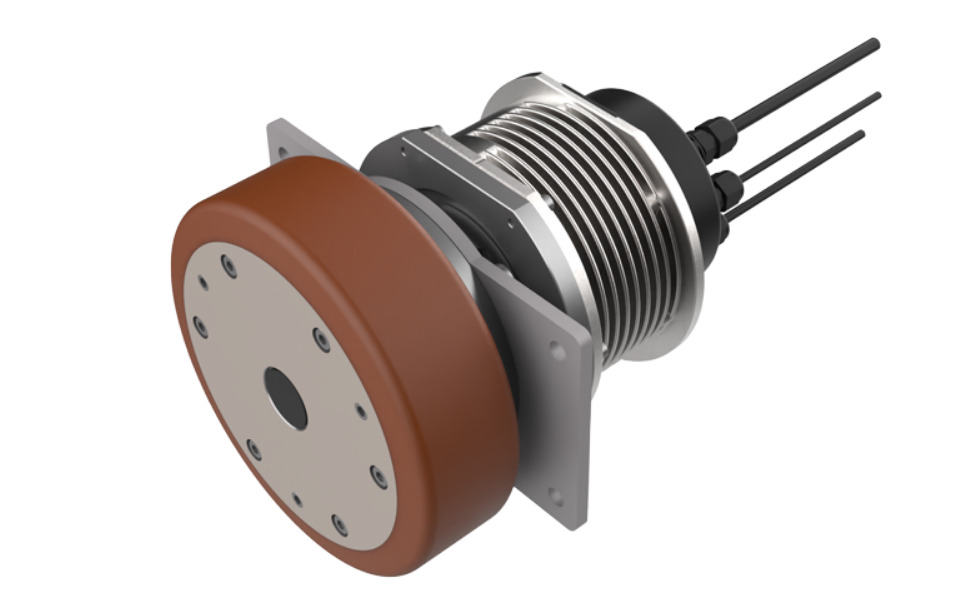

Für Anwendungen, die Hochleistung auf sehr engem Bauraum erfordern, ist der Radnabenantrieb von Framo Morat und MTCE gut geeignet. Das hochintegrierte Kraftpaket vereint sämtliche Funktionselemente wie das Laufrad, ein hochpräzises Planetengetriebe, einen leistungsstarken Elektromotor sowie Bremse und Elektronik in einer kompakten Einheit. Anpassungen in Bezug auf Traglast, Drehmoment, Schnittstellen, Sensorik und Steuerungsprofile sind aufgrund des modularen und skalierbaren Designs unkompliziert möglich.

Die Zusammenführung des Knowhows beider Entwicklungsteams zahlt sich für den Anwender aus. Denn die Kombination aus Rad sowie Getriebe von Framo Morat und Motor, Bremse sowie Elektronik von MTCE ermöglicht eine überdurchschnittlich hohe Leistungsdichte. Durch die hohe Fertigungstiefe bei der Komponentenfertigung, Motorwicklung und Montage können zudem kurze Lieferzeiten realisiert werden. Der eingesparte Bauraum ermöglicht es, die Fahrzeuge kleiner zu dimensionieren oder mit größeren Akkus auszustatten und damit längere Laufzeiten zu realisieren.

Zwei Traglastbereiche

Das Antriebspaket gibt es für zwei grundlegende Traglastbereiche: So sind standardmäßig Anwendungen von 250 bis 500kg Traglast pro Achsesowie von 500 bis 1.000kg möglich. Im ersten Bereich kommt der MTCE-BLDC-Motor 65 und das Nabengetriebe NG250 zum Einsatz, im zweiten Bereich die Typen BLDC 85 und NG500. Die hohen Radiallasten werden bei konstant hoher Beschleunigung und Geschwindigkeit realisiert. Zudem punktet das System durch die lange Lebensdauer, die unter anderem durch die konstruktive Trennung von Getriebe und Laufrad ermöglicht wird. Der modulare Aufbau macht den Radnabenantrieb sehr wartungsfreundlich. Das Antriebssystem kann optional auch mit Sensorik ausgestattet werden, um zentrale Parameter zu kontrollieren. Über Standardschnittstellen wie RS485 oder CAN ist eine ganzheitliche Antriebssteuerung als e-Achse möglich.