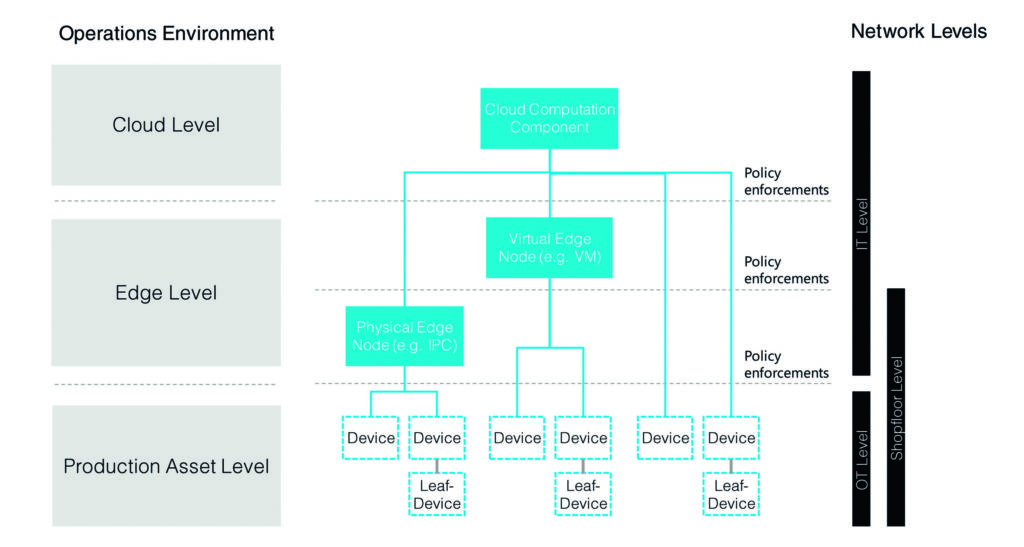

Um den Begriff Edge einerseits vom Begriff on-premises abzugrenzen, und um andererseits Edge nicht zu einem Anhängsel einer Cloud-Plattform zu reduzieren, schlagen wir im Kontext industrieller Produktion folgende Definition vor: Edge Computing beschreibt ein System von dezentralisierten Edge-Knoten, die sich nahe an der physikalischen Datenquelle befinden. Edge-Knoten haben Verbindung sowohl zu Geräten als auch zu einer zentralen Plattform bzw. Cloud. Edge-Knoten können, anders als Komponenten der Production Asset-Ebene, zentral gemanagt werden. Die Verarbeitung der erfassten Daten kann innerhalb des Edge-Knoten oder durch die zentrale Plattform erfolgen.

Die Edge-Ebene läßt sich aus unterschiedlichen Sichten betrachen:

- Eine Applikationssicht beschreibt Softwarenanwendungen und deren Funktion (z.B. Datenvorverarbeitung, Datenbus),

- eine Infrastruktursicht beschreibt die zum Einsatz kommende IT-Infrastruktur (unter anderem Hardware und Betriebssysteme)

- und eine Betriebssicht beschreibt Werkzeuge, mit denen die Edge-Ebenen gemanagt und verwaltet werden (z.B. Monitoring-Tools, oder Werkzeuge zum standortübergreifenden Roll-Out von Software).

Die Argumente, warum Edge Computing für Industrial IoT-Anwendungen relevant ist, sind bekannt: Manche Anwendungen erfordern sehr kurze Latenzzeiten, die durch Kommunikation mit einer zentralen Cloud-Plattform kaum eingehalten werden können, in manchen Fällen ist das Datenvolumen extrem hoch und erfordert zumindest umfangreiche Vorverarbeitung auf Edge-Ebene und für manche Industrien bzw. Anwendungen existieren regulatorische Rahmenbedingungen, die es verhindern, dass Daten ein Firmennetzwerk verlassen dürfen.

Architekturtrends für IIoT

Anwender, die eine Industrial IoT-Lösung aufbauen und betreiben möchten, habe eine Vielzahl von Fragen zu beantworten und die Frage nach einer geeigneten Systemarchitektur zählt zu den größeren und wichtigeren. Derzeit lässt sich eine Konsolidierung von Industrial-IoT-Architekturen erkennen, die unter anderem durch folgende Aspekte und Eigenschaften rund um eine Edge-Ebene charakterisiert sind:

- Anwender setzen Cloud-Plattformen ein, möchten allerdings technologische Abhängigkeiten der Edge-Ebene von Cloud möglichst gering halten und einen Vendor-Lock-In vermeiden.

- Anwender trennen Edge in zwei Ebenen auf, beide zentral managebar: eine untere, maschinennahe, und eine obere, die mit einer zentralen Plattform bzw. Cloud Verbindung hält.

- Anwender setzen auf Edge-Ebene einen MQTT Broker als zentrale Drehscheibe für Datenverkehr ein. Daten werden über MQTT oder Kafka in Richtung der zentralen Plattform gestreamt; parallel dazu können über den MQTT Broker auch lokal laufende Anwendungen bedient werden.

In welchem Zusammenhang stehen nun diese skizzierten Architektur-Trends bzw. Edge mit Maschinenkonnektivität?

Anforderungen an Maschinenkonnektivität

Der effiziente und sichere Zugriff auf Maschinen- und Gerätedaten ist Voraussetzung für IIoT-Anwendungen. Funktional, bzw. aus Anwendungssicht, unterscheiden sich die Anforderungen an Maschinenkonnektivität kaum von Anforderungen, die sich durch traditionelle Shopfloor-Anwendungen ergeben: Es sind die typischen, in Anlagen verbauten bzw. in Brownfield-Projekten vorgefundenen Geräte anzubinden, an erster Stelle Steuerungen. Erfasste Daten sind über übliche, auf Anwendungsseite unterstütze Protokolle bereitzustellen, in der Praxis meist OPC UA oder MQTT. Bedeutung haben außerdem Funktionen, die einen effizienten Umgang mit vielen Datenquellen erlauben, also z.B. die Zusammenfassung von Daten bzw. Datenquellen in einer einzigen Schnittstelle (Server Aggregation).

Betriebskonzepte für Shopfloor und IIoT

Dagegen unterscheiden sich traditionelle Shopfloor-Anwendungen und IIoT-Lösungen wesentlich stärker im Hinblick auf jeweils passende Betriebskonzepte: Traditionelle Anwendungen inklusive Maschinenkonnektivität werden lokal an einem Produktionsstandort eingesetzt und betrieben – ein HMI- oder Scada-System zum Beispiel, MES-Lösungen, oder eine Datenbankanbindung, um Daten zu archivieren. Anwender von Maschinenkonnektivität sind in der Regel keine IT-Spezialisten, sie benötigen möglichst einfach bedienbare Schnittstellen. Wartungsarmut ist wichtig, und nach einer initialen Inbetriebnahme bleibt die Lösung meist unverändert.