Die Anforderungen an die industrielle Kommunikation gleichen einem Spagat. Es wird zunehmend mehr Leistung gefordert – von immer größeren Datenmengen über zusätzliche Funktionen, wie TSN, bis hin zur transparenten Kommunikation in die Cloud. Zudem sind Zuverlässigkeit und Stabilität der industriellen Kommunikation wichtiger denn je. Aufgrund straffer Prozessketten und schlanker Produktionssysteme ohne Zwischenlager wirkt sich eine Anlagenstörung heute viel mehr aus als noch vor ein paar Jahren.

Stabilität der industriellen Kommunikation

Während früher einzelne Anlagenstillstände durch geplante Puffer aufgefangen werden konnten, funktioniert das heute wegen der weitgehenden Vernetzung der Prozesse nicht mehr. Selbst wenn die Produktion noch läuft, kann die Ware eventuell nicht ausgeliefert werden, weil z.B. die Dokumentation der Qualitätsdaten nicht funktioniert oder der Lagerbestand nicht aktualisiert wird. In einer vernetzten Produktion kann der Ausfall eines einzelnen Anlagensegments zum Stillstand der ganzen Fabrik führen.

In diesem Kontext ist es erstaunlich, dass manche sporadische Störung in der Profinet-Kommunikation nicht richtig ernst genommen wird – weil ja nach einem kurzen Aus- und Einschalten alles wieder läuft. Vor allem dann, wenn die Anlage schon einige Jahre in Betrieb ist, geht das Anlagenpersonal erfahrungsgemäß davon aus, dass kein echtes Problem vorliegen kann. In der Praxis werden die Abstände zwischen den plötzlich Ausfällen jedoch immer kürzer, bis sich dann gezwungenermaßen doch jemand mit der Fehlersuche befasst.

Strukturierte Fehlersuche

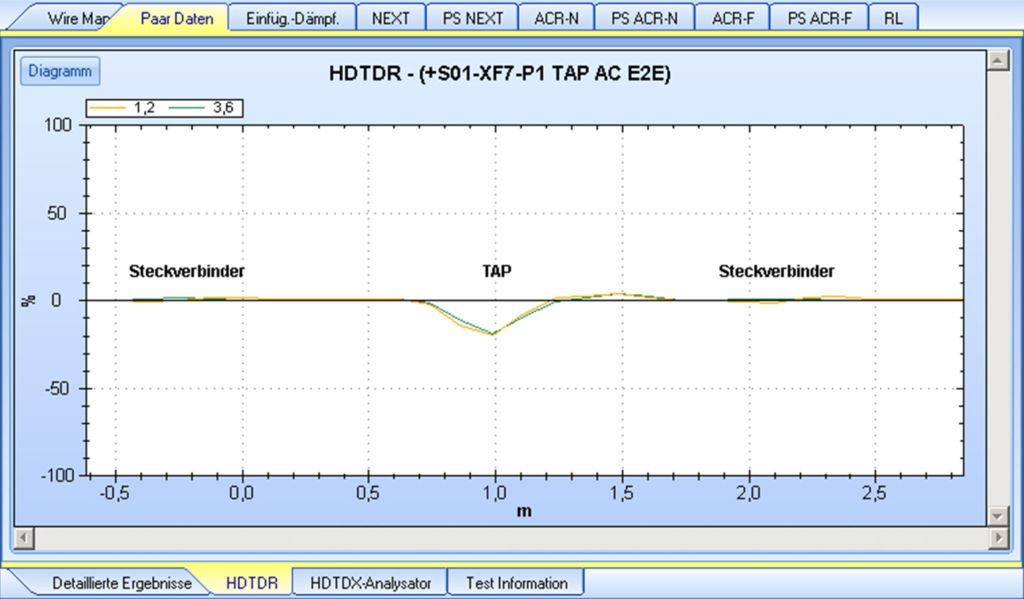

Ein wesentlicher Schritt bei der Fehlersuche ist eine Grundinspektion. Das ist eine Art Bestandsaufnahme, bei der alle Profinet-Teilnehmer erfasst sowie verschiedene Messungen von Störgrößen, wie Schirmströme, Störpegel auf den Versorgungsleitungen und die ESD-Belastung, durchgeführt werden. Oft werden im Rahmen der Grundinspektion Fehler gefunden, die von Anfang an vorhanden waren – sogenannte Installations- oder Verbaufehler. Das sind Fehler, wie falsch angeschlossene Steckverbinder, fehlende Abstimmungen und lange Leitungslängen – also Fehler, die bei der Abnahme nach der Erstinstallation oder nach Umbauarbeiten an der Anlage nicht geprüft oder übersehen wurden.

Standard-Ethernet im industriellen Einsatz

Für die schnelle Verbreitung von Profinet in industriellen Anwendungen ist es von Vorteil, dass die Kommunikation auf der im Büroumfeld bewährten Ethernet-Technik basiert. Eine gleichzeitige Nutzung von Standard- und Industriekomponenten innerhalb eines Netzwerks funktioniert in vielen Fällen, sollte jedoch vermieden werden. Das betrifft Kabel und Leitungen sowie Netzwerkkomponenten, wie Switche und Gateways. „Profinet und Standard-Ethernet haben die gleiche Steckerform. Da ist es einfach verlockend, ein Standard-Patchkabel zu verwenden, wenn man keine Profinet-Leitung zur Hand hat“, berichtet Hans-Ludwig Göhringer, Netzwerkspezialist bei Leadec.