Seit jeher ist das Unternehmen stark mit der Automobilindustrie verbunden. Entsprechend groß ist der Einfluss der Branche auf das Unternehmen. Bereits seit 2018 hat die Automobilindustrie mit sinkenden Absatzzahlen zu kämpfen. Entsprechend traf der Rückgang auch Mapal zeitversetzt im zweiten Halbjahr 2019. Der Umsatz der Gruppe ging in Summe im Jahr 2019 nur gering um drei Prozent auf 620 Millionen Euro im Vergleich zum Vorjahr zurück. Hinzu kam im Jahr 2020 die globale Corona-Krise. Zuerst musste der Hersteller sein Werk in China für mehrere Wochen schließen, immerhin der zweitgrößte Standort der Unternehmensgruppe. Das anschließende Herunterfahren der Produktionen weltweit ließ Aufträge ausbleiben. Die Lage der bereits krisengeschüttelten Automobilindustrie verschlechterte sich weiter. Auch der zweite große Markt für Mapal-Werkzeuge – die Luftfahrtindustrie – geriet durch Corona in die Krise, die Branche hatte mit Umsatzrückgängen bis 90 Prozent zu kämpfen. Zusammengefasst trafen die Konjunkturkrise, der Strukturwandel im Automobilbereich sowie Corona Mapal in erheblichem Maße. Die Situation heute ist dramatischer, als sie während der Finanzkrise 2008/2009 war. Denn sie ist nicht nur durch äußere Umstände verursacht, sondern auch durch markt- und branchenspezifische Themen. Folglich reduzierte sich der Gruppenumsatz 2020 auf 460 Millionen Euro.

Stand heute geht die Geschäftsführung unter optimistischen Gesichtspunkten davon aus, dass Mapal frühestens im Jahr 2023 wieder ein ähnliches Umsatzniveau wie vor der Corona-Krise erreichen wird. Indikationen für diese Prognose liegen in einer erkennbaren Marktbelebung innerhalb der letzten Monate sowie in Potenzialen aus neuen Branchen wie im Bereich Werkzeug- und Formenbau. Darüber hinaus hat Mapal die Zeit der Pandemie intensiv genutzt, um neue Produkte und Lösungen auch im digitalen Umfeld zu entwickeln. Diese haben sich beim Kunden bewährt und bilden die Basis für ein zusätzliches Wachstum.

Neues Standbein mit digitalem Zwilling

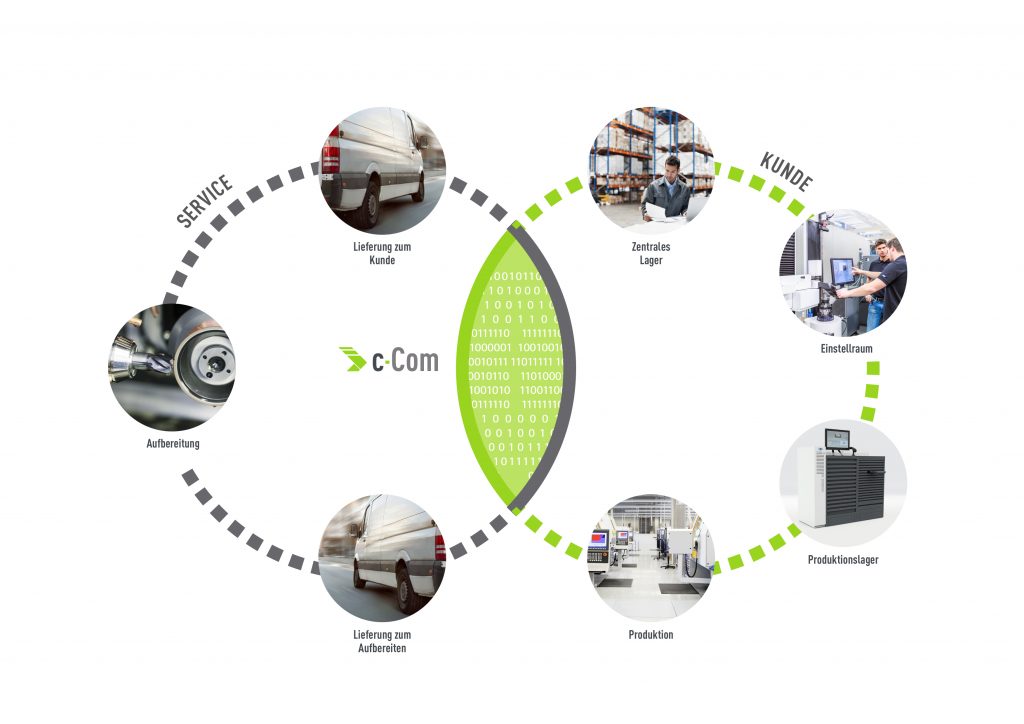

Um sich vom reinen Werkzeuggeschäft unabhängiger zu machen, hat Mapal bereits 2017 das Startup c-Com als Tochterunternehmen gegründet. Unternehmensziel ist es, Daten für eine moderne, vernetzte und automatisierte – kurzum digitalisierte – Industrie bereitzustellen. Die Open-Cloud-Plattform c-Com ermöglicht ein innovatives, kollaboratives Datenmanagement für Werkzeuge und andere C-Teile im Fertigungsumfeld mit hoher Effizienz. Die Plattform vernetzt Unternehmen entlang der Lieferkette und macht sämtliche Abläufe rund um das Werkzeugmanagement transparent.

Ein aktuelles Projekt nutzt Machine Learning und den digitalen Zwilling, um Probleme in der Fertigung schnell zu erkennen und die Qualität zu sichern. Dabei bündelt c-Com alle verfügbaren Daten rund um Maschine, Werkzeug und Werkstück für eine Analyse mit KI. Das neue Modul Machining Analytics Solutions (MAS) begleitet den Produktionsprozess mit einem digitalen Zwilling und soll zur EMO-Messe speziell für Verzahnungswerkzeuge verfügbar sein.