Profinet und Ethernet/IP repräsentieren zusammen mehr als die Hälfte des Gesamtmarktes für Industrial Ethernet. Mit zweistelligen Zuwachsraten haben sie die klassischen Feldbusse mittlerweile eingeholt. Beide Standards wurden von ihren Nutzerorganisationen als Ergänzung bzw. Nachfolger der vormals propagierten Feldbusse spezifiziert und stehen somit seit ihren Anfängen im Wettbewerb. Die technische Eignung beider Protokolle ist – bei allen Unterschieden im Detail – für die meisten Anwendungsfälle gleich. Wesentliches Auswahlkriterium ist daher nicht der technische Aspekt, sondern vielmehr die Akzeptanz und Verbreitung im jeweiligen Markt. Für Ethernet/IP ist das schwerpunktmäßig Nordamerika, für Profinet Europa. Global agierende Anbieter müssen somit für beide Systeme passende Lösungen anbieten.

Expertise kapseln

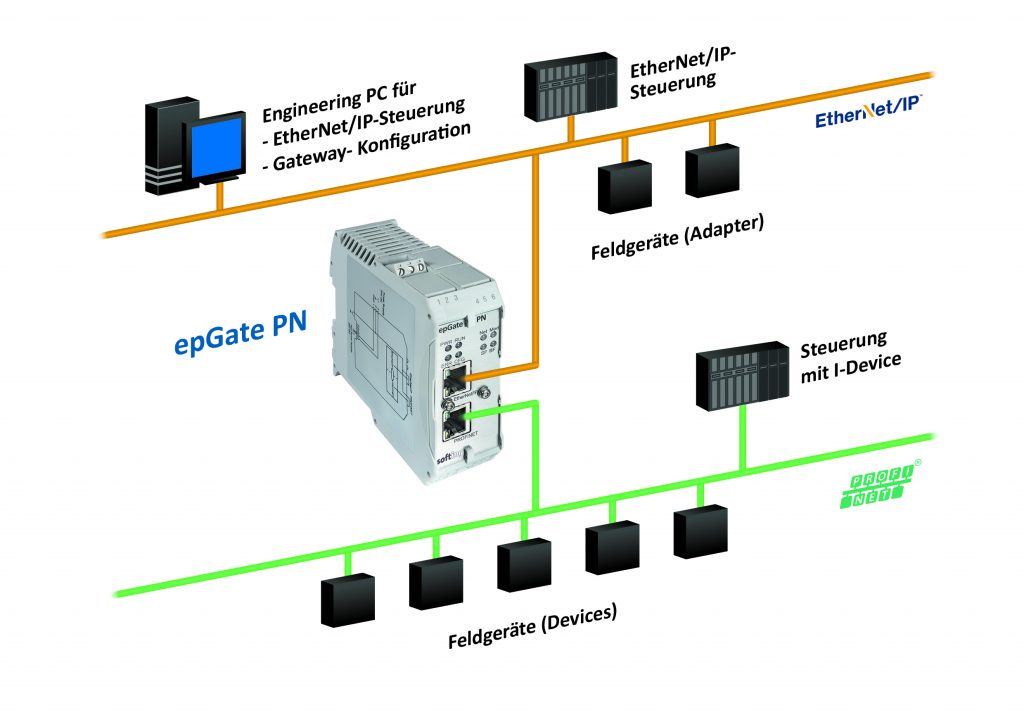

Zwei komplett parallel geführte Umsetzungen ein und derselben Aufgabe sind aus der Sicht des Anbieters aber nicht wirtschaftlich. Europäische Maschinenbauer bündeln daher in der Regel ihr Knowhow rund um Profinet, da sie dafür in ihrem Heimatmarkt gut ausgebildetes Fachpersonal und eine große Auswahl an Komponenten vorfinden. Wenn sie trotzdem den Ethernet/IP-dominierten Markt bedienen wollen, bieten sich Kommunikations-Gateways an, die Details der einen Lösung so abbilden, dass sie sich leicht in das andere System integrieren lassen. Konzeptionell lassen sich zwei Gruppen einteilen: Horizontale Gateways agieren auf beiden Seiten wie ein Feldgerät. Der Datenaustausch mit dem Gateway wird aktiv von der Steuerung der jeweiligen Seite initiiert. Vertikale Gateways verhalten sich gegenüber dem Zielsystem, in das integriert werden soll, wie ein Feldgerät. Sie agieren aber auf der zu integrierenden Seite selbst als Steuerung. Das hat verschiedene Vorteile, wie am Beispiel des Ethernet/IP-zu-Profinet-Gateways epGate PN gezeigt werden soll.

Vertikale Integration

Das Gateway wird von der Steuerung im Ethernet/IP-Netz als Adapter angesprochen, also so wie andere Feldgeräte auch. Das epGate PN selbst agiert als sogenannter Profinet Controller und kann entsprechende Devices als Feldgeräte ansprechen. Anders als bei einem horizontalen Gateway kann so an der Profinet-Schnittstelle mehr als ein Gerät angeschlossen werden. Damit lassen sich komplexere Maschinen oder auch mehrere Subsysteme integrieren, ohne dass für jedes Profinet Device ein eigenes Gateway nötig wäre. Auch macht es die vertikale Architektur überhaupt erst möglich, ein Profinet-Feldgerät ohne eine externe Profinet-Steuerung datentechnisch an das Ethernet/IP-System anzuschließen. Das ist besonders dann interessant, wenn ein technisch überlegenes Gerät, in dem viel spezifisches Applikations-Knowhow steckt, nur für Profinet zur Verfügung steht, nicht aber für Ethernet/IP. Wie kann aber ein vollständiges Profinet-Steuerungssystem an das Gateway angeschlossen werden? Typische Siemens-Steuerungen automatisieren die lokale Applikation dieses Subsystems und enthalten entsprechende Zustandsinformationen und Steuerungsschnittstellen. Sie bieten aber auch die Möglichkeit, mit Hilfe des zugehörigen Engineering-Systems relevante Informationen und Schnittstellen in eine sogenanntes I-Device zu aggregieren und die bei Profinet erforderliche elektronische Beschreibung in Form einer GSD-Datei zu erstellen. Der Maschinen- oder Modulhersteller erstellt so in seiner Steuerung zusätzlich ein Profinet Device zur Anbindung an übergeordnete Systeme. Dieses I-Device kann epGate PN dann wie jedes andere Feldgerät in seine Konfiguration aufnehmen.

Bereitstellung umfassender Informationen

Für epGate PN steht ein Konfigurator zu Verfügung, mit dem die angeschlossenen Profinet Devices für den Datenaustausch eingerichtet und mittels ihrer GSD-Dateien parametriert werden. Im Gateway entsteht dabei ein Prozessabbild, das auf der Ethernet/IP-Seite zyklisch mit der dortigen Steuerung ausgetauscht wird. Neben den aktuellen Nutzdaten sind in diesem Prozessabbild auch Zustands- und Diagnoseinformationen über die Profinet-Seite enthalten. So kann die Ethernet/IP-Steuerung schnell reagieren, sollte ein Profinet-Gerät ausfallen. Umgekehrt können diese Feldgeräte je nach Parametrierung in den sicheren Zustand wechseln oder mit den letzten gültigen Werten weiterarbeiten, wenn die Ethernet/IP-Steuerung ausfällt. Um das Prozessabbild, möglichst bequem und ohne erneute Eingabe im Engineering der Ethernet/IP-Steuerung nutzen zu können, erstellt der Profinet-Konfigurator passende Importdateien für die Konfiguration. Damit erhält der Steuerungsprogrammierer direkten Zugriff auf die spezifischen Daten der Profinet Devices. Praktisch ist auch, dass alle Konfigurationsaufgaben am Gateway über den Ethernet/IP-Anschluss des Gerätes erfolgen können. Der Anwender kann so die Ethernet/IP-Steuerung und das Gateway vom selben Netzwerkzugang aus administrieren. Die Profinet-Seite des Gateways ist über eine interne Firewall von der Ethernet/IP-Seite getrennt, ein unerwünschter Durchgriff ist nicht möglich. Die Prozessdaten werden ausschließlich über die Gateway-Applikationsfirmware ausgetauscht. Zudem wurde das Gateway mit Tools wie Achilles gegen verschiedene Angriffsszenarien getestet.

Vergleichbare Mittel für Anlagen-Updates

Neben Devices für Industrial Ethernet gibt es eine beachtliche installierte Basis an Profibus-Anlagen. Um diesen Systemen kostengünstig Zugang zu Ethernet-basierten Strukturen zu verschaffen, wird oft nicht die gesamte Anlage umgestellt, sondern nur die Steuerungstechnik ausgetauscht. Die Feldinstallation mit Profibus soll aber erhalten bleiben. Auch hier helfen vertikale Gateways dabei, die Infrastruktur an aktuelle Steuerungen anzubinden. Um Profibus-Geräte mit Ethernet/IP-Steuerungen zu betreiben, bietet Softing das epGate DP an. Der web-basierte Profibus-Konfigurator des Gateways stellt dem Engineering-System der Steuerung die nötigen Informationen über das Prozessabbild zur Verfügung, das der interne Profibus-Master mit den konfigurierten und parametrierten Feldgeräten austauscht. Für den Betrieb von Profibus-Komponenten an einer Profinet-Steuerung bietet das pnGate DP sogar die Möglichkeit, optional auch alle Parameter der angeschlossenen Profibus-Geräte in der automatisch erzeugten, modularen Profinet-GSD-Datei zu beschreiben. Das gesamte Profibus-Subsystem lässt sich dann mit den gewohnten Profinet-Werkzeugen parametrieren, wenn das nicht bereits im Gateway auf Profibus-Ebene erfolgt ist.