Damit die flexible Bewegung und Leichtigkeit eines Roboters in der Praxis auch umgesetzt werden können, sind bei elektrisch gesteuerten Greifern, die am Ende des Roboterarms verschiedene Werkstücke greifen, Tellerschleifringe in das Greifersystem integriert. Last, Signalen und Daten werden durch den Schleifring übertragen und versorgen somit das Greifsystem. Zwar ist auch der Einsatz eines Kabel möglich, der Nachteil ist aber dabei die bewegliche Einschränkung des Roboterarms. Eine kontinuierlich rotative Bewegung ist mit Kabeln nicht möglich. Selbst im Schwenkbetrieb sind die gebräuchlichen Kabel derart hohen mechanischen Belastungen ausgesetzt, dass sie häufig das schwächste Glied in der Kette bilden. Deshalb ist der Einsatz von Teller-Schleifringen (Pancake-Schleifringen) für die Robotik ideal. Durch den Einsatz der Schleifringen werden Last und Signal von einer stationären Plattform auf die rotierende Plattform, in diesem Fall das Greifersystem am Ende des Roboterarms, zuverlässig übertragen. Für die Dynamik des Roboterarms ist im wesentlichen das Gewicht und seine Baulänge entscheidend. Der Tellerschleifring ist mit einer Bauart von 10 bis 15mm in axialer Richtung und einem zu vernachlässigen Gewicht die ideale Lösung für zahlreiche Roboter mit elektrischem Greifersystem. Je kürzer der Roboterarm desto schnellere Bewegungen sind für den Roboter möglich.

Multiple redundante Abtastung

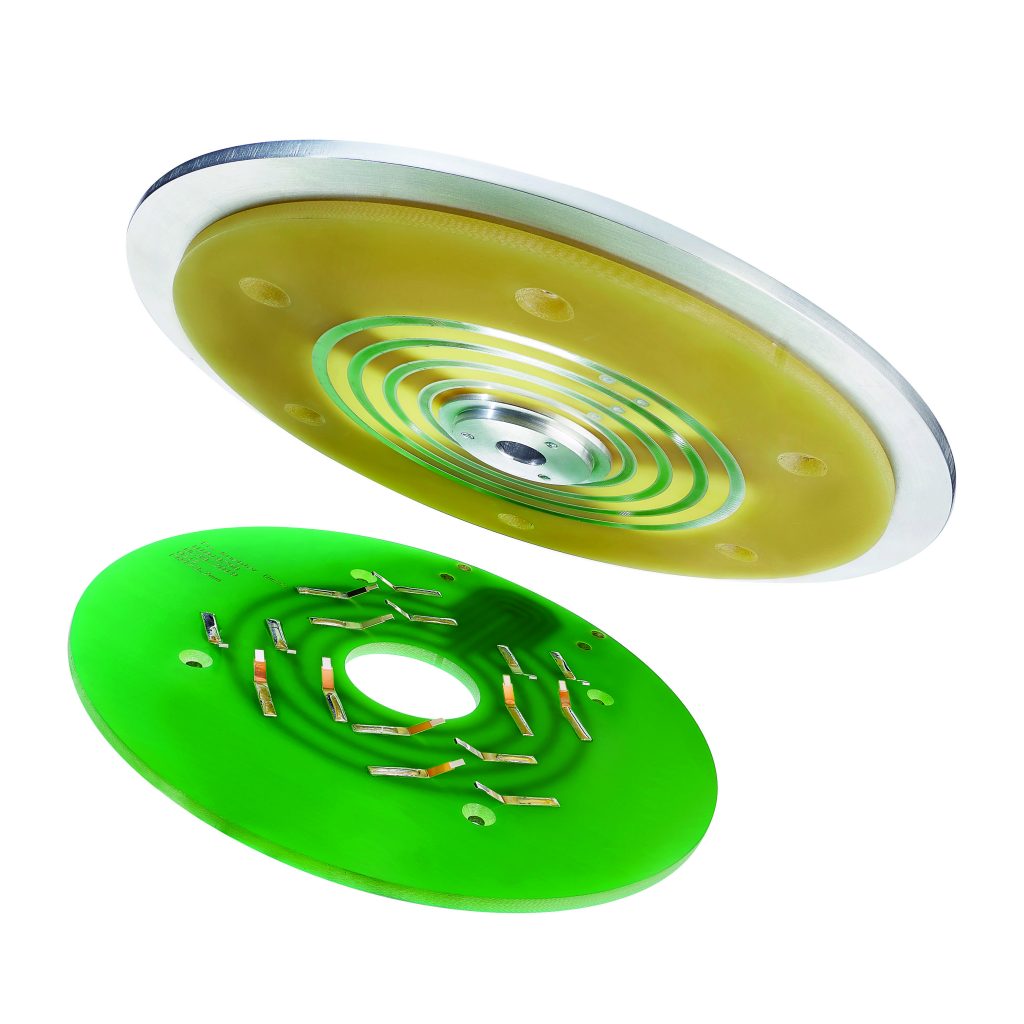

Für eine hohe Anlagenverfügbarkeit ist eine störungsfreie Übertragung von Last, Signalen und Daten essentiell. Um dies sicher zu stellen, sind die Tellerschleifringe mit einem multiplen redundanten System ausgestattet, welches eine hohe Übertragungssicherheit bietet. Diese Technologie sorgt für eine dauerhaft zuverlässige Übertragung von Last, Signalen und Daten. Erreicht wird das durch mehrere Kontakte pro Übertragungsweg, wobei jeder einzelne wiederum über mehrere Kontaktpunkte verfügt. Ein Beispiel verdeutlicht dies: Am Umfang des Teller-Schleifrings befinden sich mindestens vier Kontakte (Bürsten) und jeder einzelne davon sorgt mit Mikrofedern für eine zuverlässige Übertragung von Last, Signal und Daten. Diese multiple redundante Abtastung ermöglicht eine einwandfreie Versorgung elektrischer Greifersysteme. Die Übertragung erfolgt über das Anpressen der beiden Teller/Scheiben. In aller Regel integriert das Schleifringmodul in das Greifergehäuse. Auf Grund der vielen Kontaktpunkte reichen geringste Anpressdrücke, um Last und Signale störungsfrei übertragen. Durch das geringe Anpressen der beiden Scheiben sind die Tellerschleifringe demnach praktisch wartungsfrei und stehen für eine lange Lebensdauer und leisten somit einen Beitrag zur hohen Anlagenverfügbarkeit. Gängige Varianten leisten derzeit bis zu 5A/60VAC, 48VDC und sind bis 20 Kanäle erhältlich. Die Tellerschleifringe sind zudem für Feldbus und Industrial Ethernet geeignet.

Positionierung und Übertragung

Die Schleifring-Lösung kann auch mittels eines absoluten Drehgebers neben der Übertragung von Last und Signalen Positionieraufgaben übernehmen. So wird die All-In-One Lösung beispielsweise in Kreiselkompassen zur Navigation bei Hochseeschiffen eingesetzt. Stromversorgung und industriebusgestützte Datenrückmeldung sind somit zuverlässig gesichert.