Entfesselung der Roboter mit 5G

Bei Audi sorgt der neue Mobilfunkstandard in einem Testlabor dafür, dass Produktionsroboter ohne Kabel in die Automatisierung eingebunden werden. Ein Cobot mit Greifer setzt dabei Airbags passgenau in das Lenkrad ein. Ein Vorgang, der künftig jeden Tag vielfach so im Werk ablaufen könnte. Das Besondere ist bei dieser Testanwendung der Augenmerk auf die Personensicherheit. Denn der Roboter muss wireless im Gefahrenfall genauso schnell und sicher stoppen wie in herkömmlichen Fällen. Laut Audi ist mit 5G die Performance der dezentralen Steuerung über Funk genauso gut wie per Kabel. Aus Sicht des Automobilherstellers zeigt das Beispiel, dass 5G unter realen Produktionsbedingungen funktionieren kann. Entsprechend sei die 5G-Technologie bereit für den großen Einsatz, auch wenn es noch ein bis zwei Jahre dauere, bis 5G in Deutschland Realität ist. Die Technik hinter dem mit 5G vernetzten Roboter hat Audi zusammen mit Ericsson entwickelt. Gemeinsam sollen weitere Erkenntnisse für den 5G-Einsatz und neue Szenarien für die Smart Factory definiert werden. Etwa beim Einsatz von fahrerlosen Transportsystemen deren WLAN-Technik heute immer wieder mit abbrechenden Verbindungen und Fehlern kämpfen muss. Der ausschlaggebende Vorteil dafür sei, dass bei 5G erstmals auch der Fokus auf Verfügbarkeit und niedrige Latenzen gelegt werde, die in der Fertigung gebraucht werden.

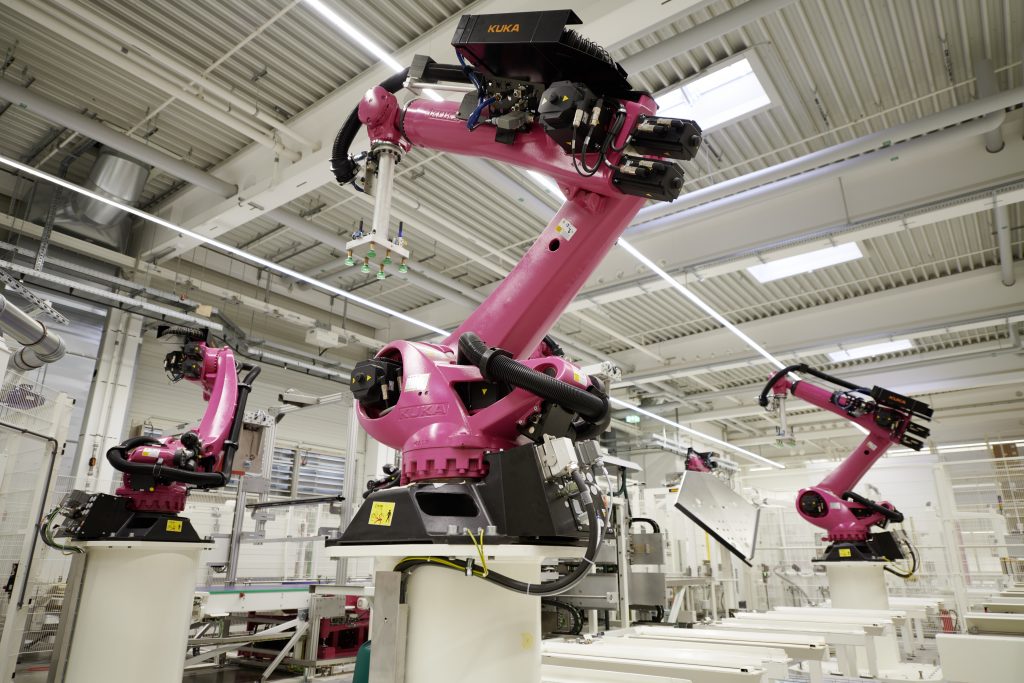

5G in der Schaltschrankproduktion

Rittal hat als eines der ersten Industrieunternehmen die 5G Frequenzzuteilung erhalten. Noch in diesem Jahr soll ein privates 5G Mobilfunknetz im neuen Werk in Haiger installiert werden. Erste Pilotprojekte etwa in der Produktionsüberwachung und -analyse sind bereits definiert. So soll die neue Funktechnologie den Datenverkehr deutlich beschleunigen und vereinfachen – etwa beim videobasierten Abgleich von Stückzahlen mit hinterlegten Auftragsdaten und bei der schrittweisen Implementierung von Analytics für eine präventive Instandhaltung. 5G kann Daten mit einer Geschwindigkeit von 10GBit/s verarbeiten, das ist hundert mal schneller als mit LTE. Nach ersten Teststellungen will Rittal die 5G-Technik sogar in produktionskritische und steuerungsrelevante Aufgaben integrieren. Auch eine Anbindung der Produktion über 5G an das KI-basiertes Edge/Cloud-Rechenzentrum Oncite für echtzeitfähige Verarbeitung und Analyse von Industriedaten ist geplant. Sobald die Hersteller von 5G-Technik die entsprechenden Geräte zur Verfügung stellen, will Rittal die nächsten Schritte gehen. Das Unternehmen erwartet, dass die Installation der Technik für die ersten Teststellungen bis Ende 2020 abgeschlossen ist.

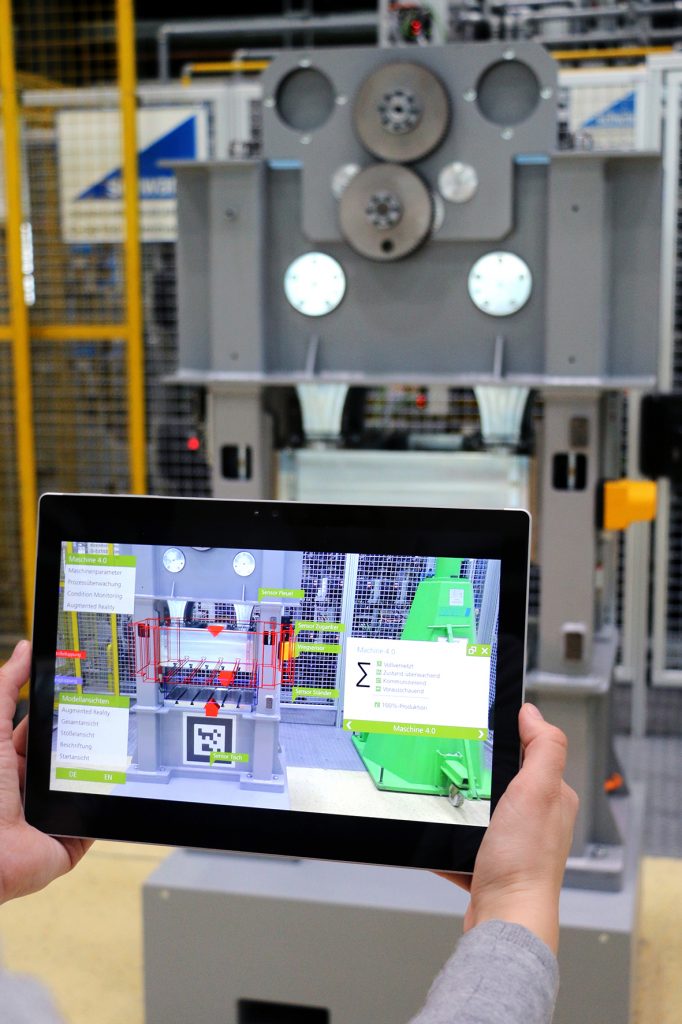

Testbed für vernetzte Produktion in Echtzeit

Seit 2017 arbeiten Fraunhofer IPT und Fraunhofer IWU mit mittelständischen Projektpartnern an einer Testumgebung für die vernetzte und standortübergreifende Produktion. In der ersten Phase wurde eine digitale Infrastruktur samt sicherer Cloud-Anbindung realisiert und gemeinsam mit Ericsson eine prototypische 5G-Verbindung errichtet. Im Rahmen der zweiten Phase geht es jetzt in die praktische Erprobung. Zur Datengewinnung werden z.B. Sensoren direkt an der Maschine, am Werkzeug oder am Bauteil angebracht. Die aufgezeichneten Fertigungsdaten zum Zustand der Fräsmaschine und des Bauteils werden aufbereitet, in der Cloud gespeichert, analysiert und in einem Fertigungs-Cockpit visualisiert. Ein weiterer Anwendungsfall beschäftigt sich mit der Datenübertragung aus einer Werkzeugmaschine mittels einer 5G-Verbindung in die Cloud. Am Beispiel einer roboterbasierten Multi-Technologiezelle entwickeln die Partner zudem eine Entscheidungslogik, die die manuelle Planung ersetzen kann und Prozesse hinsichtlich Eingangs- und Zielgrößen aufeinander abstimmt.

Automobilwerk am 5G-Netz

Im Werk des Elektroautoanbieters e.GO Mobile in Aachen wurden mit Hilfe von Vodafone und Ericsson 5G-Features bereits umgesetzt. Gemäß dem Ansatz von Mobile Edge Computing verarbeiten kleine Echtzeit-Rechenzentren die Daten direkt in der Produktionshalle. Network Slicing sorgt für ein Netz nach Maß – abgestimmt für die Anforderungen der Serienproduktion. Insgesamt 36 Mobilfunkantennen garantieren in der 8.500m² großen Produktionshalle Bandbreiten bis 10GBit/s und Latenzzeiten unter 10ms. Transportfahrzeuge, Maschinen und Werkzeuge tauschen so nahezu in Echtzeit Informationen aus – über den aktuellen Standort, zum momentanen Batteriezustand oder zur geplanten Fahrroute. Sämtliche Produktionsstoffe und Materialien werden direkt nach der Anlieferung über eine spezielle RFID-Schnittstelle automatisch und berührungslos identifiziert und in Echtzeit im Onlinesystem verbucht. Mit der gleichen RFID-Lösung werden Fahrzeuge beim Produktionsstart erkannt. Weil mit der Serienproduktion des Elektroautos auch die Zahl von Montagevorgängen und der Bedarf an Produktionsmaterialien zunehmen, müssen die Systeme zeitgleich immer mehr Daten verarbeiten. Um diese Datenmassen auch zukünftig sicher, zuverlässig und schnell zu bewältigen, wird 5G eingesetzt.

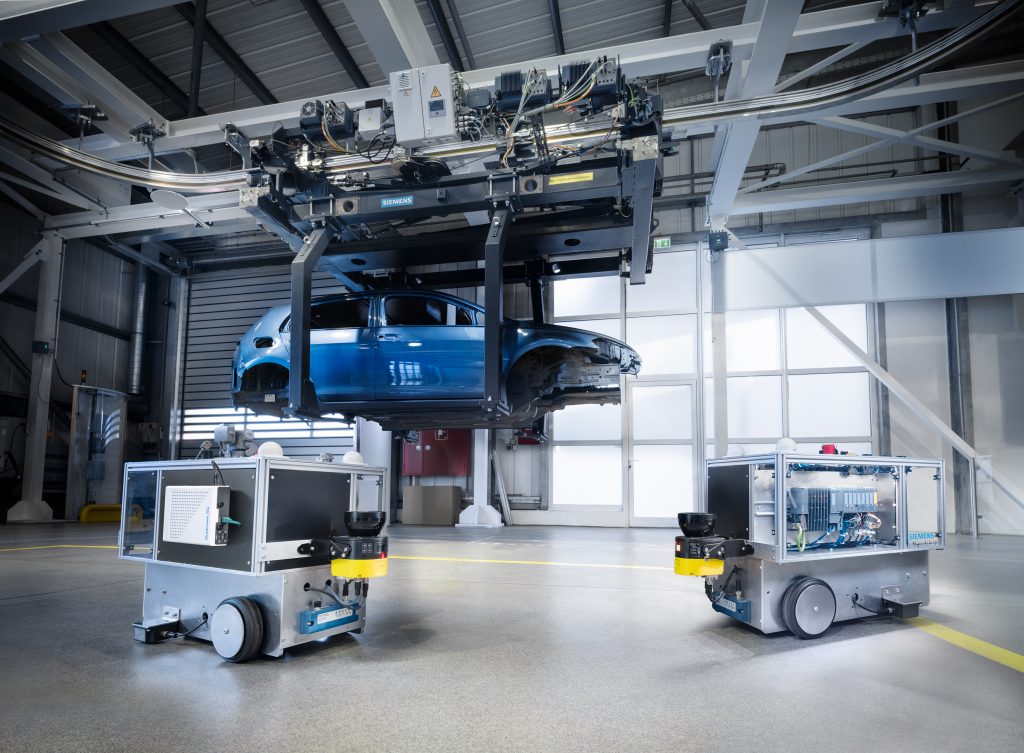

Erstes privates industrielles Standalone-5G-Netz

Siemens und Qualcomm haben ein eigenständiges privates 5G-Netz in einer realen industriellen Umgebung bei Nutzung des 3,7-3,8GHz-Frequenzbandes implementiert. Siemens stellt dabei die realen industriellen Testbedingungen und Endgeräte wie Simatic-Steuerungen und I/O-Devices zur Verfügung. Qualcomm liefert das 5G-Testnetz sowie die dazugehörigen Testgeräte. Das 5G-Netz wurde im Automotive Showroom und Testcenter von Siemens in Nürnberg installiert. Mithilfe von fahrerlosen Transportsystemen werden neue Fertigungsmöglichkeiten und -methoden entwickelt, getestet und präsentiert. Im Automotive Showroom soll die 5G-Technik unter realen Bedingungen getestet und Lösungsansätze für zukünftige Anwendungen im industriellen Umfeld erarbeitet werden. In Deutschland hat die Bundesnetzagentur insgesamt 100MHz Bandbreite im Frequenzbereich für die lokale Nutzung in Industrieumgebungen reserviert. Das gibt Unternehmen in Deutschland die Möglichkeit, Spektrum für einen jährlichen Beitrag zu mieten und innerhalb ihrer eigenen Betriebsstätten exklusiv in einem privaten 5G-Netzwerk zu nutzen. Auf dieser Basis wird im Showroom die neue Mobilfunkgeneration auch im Zusammenspiel mit Industrieprotokollen wie OPC UA oder Profinet evaluiert und getestet.