Es gibt zahlreiche und unterschiedliche Konzepte für die Planung von explosionsgefährdeten Anlagen, wie die Optimierung der Zoneneinteilung, die Reduktion des Ex-Bereiches oder den Wunsch alles über Kabelwege aus der Ex-Zone in einen zentralen Schrank herauszuführen. Die Krux ist jedoch, dass die Kalkulation der Verkabelung oftmals nicht im Leistungsumfang des Anlagen- und Maschinenbauers liegt. Logisch betrachtet, der Aufwand und die Kosten entstehen woanders, jedoch lösen sie sich nicht in Luft auf. Ein Lösungsansatz innerhalb der Schnittmenge der Gewerke muss gut argumentiert werden. Klar ist, dass bereits viele Anlagen, insbesondere in der Chemie, schon lange mit Ex Remote-IO-Systemen ausgerüstet sind. Dort sind die großen und modularen Remote-IO-Schränke etabliert. Ein anderes Konzept für den Ex-Bereich lautet: Kleine Remote-IO-Ventilinseln verteilt innerhalb einer Anlage platzieren, anstatt zentrale oder große dezentrale Lösungen aufzubauen. Das Ziel ist es, die eigensicheren Signale vor Ort einzusammeln und die pneumatischen Antriebe über kurze Pneumatikleitungen dezentral zu versorgen. Von dort erfolgt die Kommunikation direkt über Profinet zur Steuerung.

Problematik des Ex-Bereichs

Neu entwickelte Lösungen aus dem nicht-Ex-Bereich werden meistens zeitverzögert für den Ex-Bereich ertüchtigt und zertifiziert. Bei Produkten für die Zone 2/22 mag das sehr rasch gehen. Jedoch bei Geräten für die Zone 1/21, die auch Sensorik aus der Zone 0/20 versorgen, sind neue und neuartige Produkte meistens nur mit erheblichem Aufwand über die verschiedenen Hersteller realisierbar.

Neue Lösung

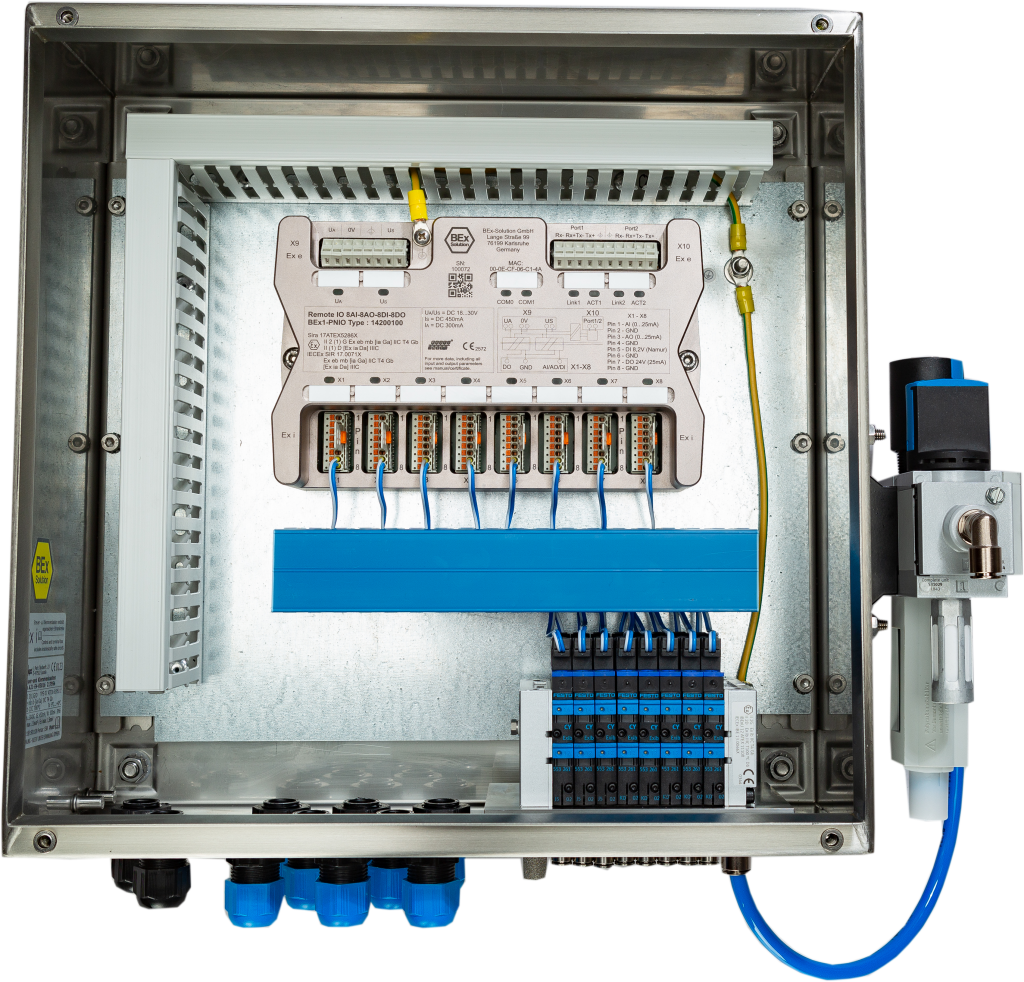

In Partnerschaft mit Festo und Exepd hat BEx eine 3-in-1-Lösung entwickelt, die als Ergebnis eine betriebsbewährte sowie zertifizierte kompakte Remote-I/ O-Ventilinsel für den explosionsgefährdeten Bereich in der Zone 1/21 zur Verfügung stellt. Die kleinen Boxen vereinen Busknoten, Trennschaltverstärker, eigensichere I/O-Kanäle sowie die Ventilinsel und sollen kurze Wege zu den Sensoren und den pneumatischen Stellgliedern garantieren. Druckluft, Spannungsversorgung und Profinet anschließen, fertig! Jetzt werden viele sagen, ja aber, was ist mit dem Softwareaufwand. Diejenigen, die bereits Erfahrung haben, wissen das macht Arbeit und kostet viel Zeit und Geld. Da sind wir wieder bei dem großen Thema der Ressourcen. Bei der Entwicklung des neuen Konzepts wurde besonders darauf geachtet, dass das Remote IO Modul selbst nicht konfiguriert werden muss. Über 64 I/O Bytes erfolgen Kommunikation sowie I/O Settings. Anwendungsbereiche sind Lackieranlagen, pharmazeutische und chemische Industrie, Schüttgutanlagen, Misch-/Mahlanlagen, industrielle Heiz-/Kühlsysteme, Kläranlagen, uvm.

Funktionen

Die Ankopplung ist über Profinet oder Modbus TCP/IP möglich. Es können bis zu 16 Stück 3/2-Wegeventile oder bis zu acht Stück 5/2- oder 5/3-Wegeventile konfiguriert werden, aber auch Kombinationen daraus. Für die Stellungsrückmelder stehen 16 Namur-Eingänge zur Verfügung. Das Modul ist ebenfalls mit analogen I/Os ausgestattet, 4 bis 20mA Ex-i-Signale werden mit eingesammelt.