Offen für alles und hart im Nehmen, so beschreibt Dunkermotoren den Charakter seiner Motoren. Der Experte für rotative und lineare Antriebstechnik bietet eine große Bandbreite an Produkten und Systemen, wie bürstenbehaftete Gleichstrommotoren, Linearsysteme und Schrittmotoren. Besonderes Highlight sind die voll integrierten smarten BLDC-Motoren bis 5.000W Abgabeleistung. Dazu stellt das Bonndorfer Unternehmen einen breiten modularen Baukasten aus Getrieben, Encodern und Bremsen bereit. Das Unternehmen aus dem Schwarzwald hat schon vor vielen Jahren das Potenzial von Profinet erkannt und treibt seitdem die Technologie gemeinsam mit der PI-Community voran.

Denn offen für alles und unempfindlich muss auch die dazugehörige Kommunikationstechnologie sein. Profinet und Profidrive spielen daher eine wichtige Rolle in der Welt der Dunkermotoren. Inzwischen ist Profinet über die gesamte Baureihe der BLDC-Motoren umgesetzt.

Dies hat auch mit dem Mindsetting im Unternehmen zu tun, erklärt Michael Burgert, Produktarchitekt bei Dunkermotoren: „Unsere Produkte zeichnet schon immer aus, dass wir kontinuierlich immer mehr Funktionalität in sie hinein integrieren. Unsere Motoren beinhalten also nicht nur die komplette Endstufe, sondern auch die passenden mechanischen Komponenten und eine Kommunikationsschnittstelle. Damit liefern wir einen Antrieb, der Plug&Play-fähig ist. Das spart Zeit bei der Inbetriebnahme und ist ein ganz wichtiger Mehrwert für unsere Kunden.“

Schneller an den Start

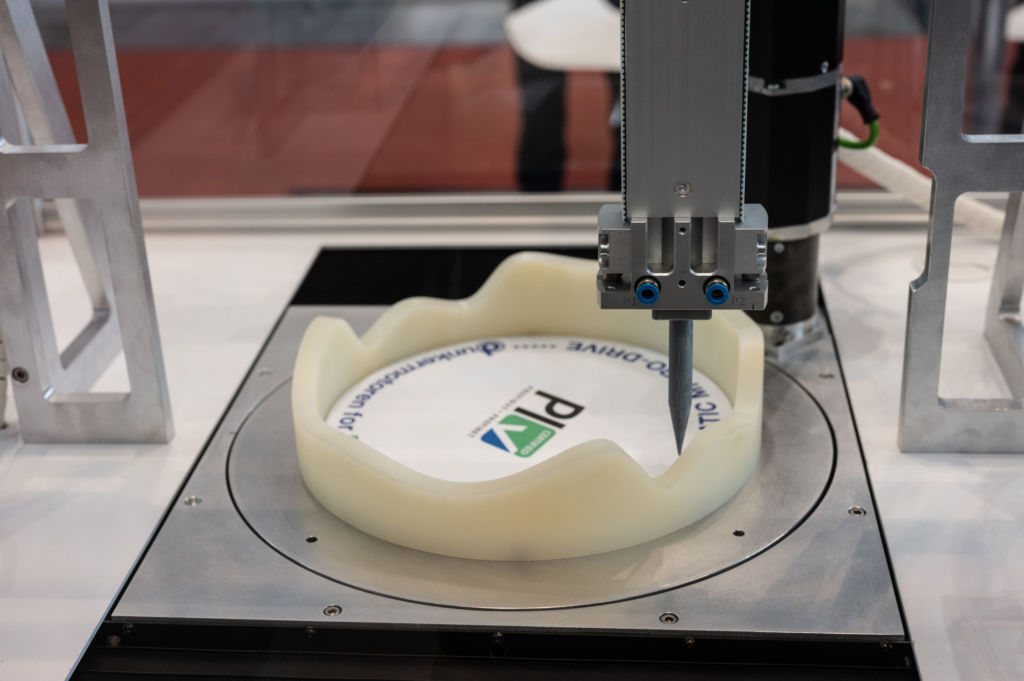

Dunkermotoren setzt auf Profinet als Schnittstelle zur überlagerten Automatisierung zusammen mit Profidrive, da diese für alle Prozess- und Antriebsaufgaben geeignet ist. Mit Profinet können Anwendungen für die Fertigungs- sowie Prozessautomatisierung, für Safety-Applikationen und das gesamte Spektrum der Antriebstechnik bis hin zu taktsynchronen „Motion Control“-Anwendungen realisiert werden. Vor allem die Kombination aus Taktsynchronität und TCP/IP-Kompatibilität in Echtzeit überzeugte das Schwarzwälder Unternehmen. Dies bietet die Grundlage, um sehr unkompliziert zusätzliche Daten für Applikationen zu erhalten, ohne die Steuerung zusätzlich zu belasten. Das Applikationsprofil Profidrive definiert das Geräteverhalten und das Zugriffsverfahren auf Antriebsdaten elektrischer Antriebe an Profinet und integriert auch optimal die Zusatzprofile Profisafe und Profi-energy. Gleichzeitig bietet Profinet IRT (Isochronous Real-Time) die Möglichkeit, selbst anspruchsvolle Motion-Applikationen umzusetzen. Eingebunden werden die Produkte über Totally Integrated Automation Portal (TIA Portal), was die Projektierung deutlich erleichtert. Im TIA Portal werden Achsen durch Technologieobjekte abgebildet. Diese werden in der dem Antrieb überlagerten Steuerung projektiert und mit dem Antrieb verknüpft. Das Technologieobjekt übernimmt die Steuerung des Antriebs und kommuniziert dann über Profinet und verwendet dabei das Profidrive-Profil. Im Übrigen profitieren auch die Kunden von dem abgestimmten Zusammenspiel. Die Antriebskomponenten sind im Nu eingebunden, simuliert und in Betrieb genommen.

Profinet macht den Motor zum digitalen Sensor

Dazu erklärt Burgert: „Mit Profinet haben wir ein offenes Interface, das wirklich einfach in die Automatisierung eingebunden werden kann. Ich kann einen Motor einfach ausbauen und einen anderen einsetzen und die Kommunikation läuft gleich danach weiter. Das gilt auch für heterogenen Architekturen mit anderen Geräten, die über TCP/IP kommunizieren. Gleichzeitig habe ich eine große Bandbreite, um selbst große Datenmengen performant zu übertragen, z.B., um kontinuierlich die Strom- oder Positionsdaten übermitteln und darauf aufbauend Rückschlüsse auf den Zustand der Anlage zu machen – die Anlage lässt sozusagen komplett elektrisch durchleuchten.“

Gerade der letzte Punkt ist für Benjamin Hogg, Leiter Branchenvertrieb bei Dunkermotoren, einer der zentralen Vorteile von Profinet: „Meist sind es die mechanischen Komponenten, die zu einem Ausfall führen. Mit den Daten aus unserem Motor können wir diese Änderungen frühzeitig erkennen.“ Über Profinet lassen sich eine Vielzahl an Informationen weiterleiten. Dazu gehören z.B. Änderungen, Trends oder Anomalien von der Motortemperatur sowie die Stromaufnahme. Daraus lässt sich wiederum ableiten, ob z.B. eine Wartungsmaßnahme vorgezogen werden sollte, weil eine Komponente schneller verschleißt. Auch die Kunden von Dunkermotoren interessieren sich mehr und mehr für diese Optionen.

Von der Schnittstelle zum digitalen Zwilling

Aus diesem Grund entwickelt Dunkermotoren unter der IIoT-Marke Nexofox neue, digitale Services für Motoren und Antriebslösungen. „Wir wollen über den gesamten Lebenszyklus aus den Daten der Motoren Mehrwerte für die Anwender generieren- also von der Maschinenentwicklung über die Inbetriebnahme und den Betrieb bis hin zur Wartung“, erklärt Christoph Baschnagel, der im Team von Nexofox an entsprechenden Angeboten arbeitet: