Der Bedarf an einer Anbindung von Robotern an Maschinen steigt zusehends. – Bild: Profibus Nutzerorganisation e.V.

In modernen Produktionslinien werden immer häufiger stationäre Roboter als Komplettsystem integriert, um den Automatisierungsgrad zu erhöhen und die Kosten zu senken. Wer nun die großen Roboterlinien in der Automobilindustrie vor Augen hat, liegt zwar nicht ganz falsch, lässt aber viele andere Branchen außer Acht. Inzwischen setzen viele mittelständische Unternehmen, sei es nun die Nahrungsmittelbranche, die Verpackungsindustrie oder auch Elektronikzulieferer, auf robotergestützte Anwendungen (Pick&Place). Da diese Roboter immer kleiner, preiswerter und einfacher in der Handhabung werden, gehören sie längst zum festen Bestandteil einer digitalen Fabrik. Dabei steigt die Zahl der Anwendungen ständig und selbst Unternehmen in Schwellenländern integrieren mehr und mehr Roboter. Ein Ende des Booms ist nicht abzusehen.

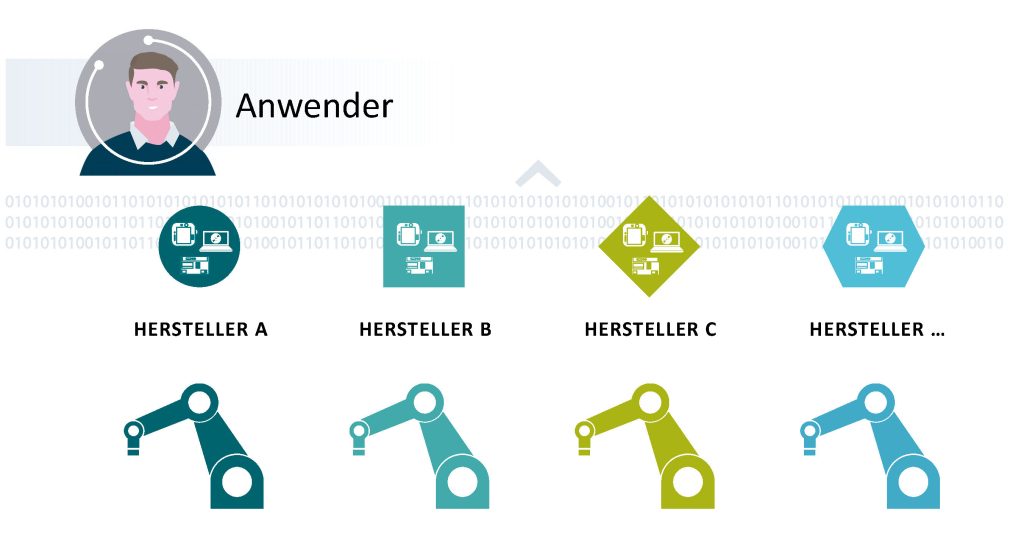

Wirft man jedoch einen Blick in die praktische Umsetzung, gibt es einige Herausforderungen zu bewältigen. Dazu muss man wissen, dass jeder Roboterhersteller heute seine eigene Automatisierungswelt mit sich bringt, inklusive Hard- und Software, spezifisches Programmier-Knowhow, Schnittstellen, Controller, Bediengeräte, Engineering-System, etc. Die Produktionslinie wird typischerweise von einer SPS gesteuert, und der Anwender nimmt die Programmierung der Produktionslinienapplikation über das Programmiersystem der SPS vor. Will ein Unternehmen einen Roboter in einen überlagerten, meist SPS-gesteuerten Prozess einbinden, ist dies meist sehr mühsam. Vor allem das Engineering und die Inbetriebnahme sind mit einer hohen Komplexität und viel Aufwand verbunden. Zunächst muss die Schnittstelle selbst definiert werden, dann folgt das SPS-Programm und im Anschluss muss das Programm auf dem Roboter-Controller integriert werden. Die Definition der Schnittstellen ist nicht standardisiert und muss deshalb immer wieder neu erstellt werden. Diese Arbeiten sind aufwändig und liegen nicht im Fokus eines Anwenders.

Innovationen werden gebremst

Und auch im späteren Betrieb bleibt es arbeitsreich: Jede Systempflege, jedes Update, die Einbindung eines anderen Robotertyps oder gar ein neuer Hersteller zieht eine Fülle an Arbeiten nach sich. Erschwerend kommt hinzu: Während es am Markt viele SPS-Programmierer gibt, sind entsprechende Roboterspezialisten rar gesät. Daher werden solche Arbeiten meist an Systemintegratoren vergeben, was wiederum Aufwand und Kosten bedeuten. Dies hat zur Folge, dass Anwender von Industrierobotern sich in der Regel früh entscheiden müssen, für welchen Robotertyp und Hersteller sie den Aufwand investieren möchten. Innovative neue Lösungen kommen daher seltener zum Einsatz.

Einheitliche Schnittstelle

Daher bestand seit langem der Wunsch, dass Anwender die in einer Produktionslinie integrierten Roboter-Komplettsysteme verschiedener Hersteller über das SPS-Programmiersystem einheitlich steuern und programmieren können. Mit anderen Worten: Es war Zeit für eine Standardisierung und zwar nicht nur firmenintern, sondern herstellerübergreifend.

Vierzehn führende Roboterhersteller – ABB, Comau, Epson, Fanuc, Jaka, Kawasaki, Kuka, Nachi, Panasonic, Stäubli, TM Robot, Universal Robots, Yamaha, Yaskawa – haben sich auf Initiative von Siemens zusammengetan, um eine Lösung zu entwickeln. Damit waren rund 70 Prozent der weltweiten Roboterhersteller im Boot. Zwei Jahre arbeitete man an der Konzeptfindung und Ausarbeitung, die alles andere als trivial war. Schließlich wurden die Automatisierungssysteme in den jeweiligen Robotern teilweise vor Jahrzehnten auf den Markt gebracht und in diesen Jahren ständig weiter entwickelt. Um nur ein Beispiel zu nennen: Gleiche Bewegungen werden zurzeit ganz unterschiedlich im Engineering dargestellt. Hier musste daher erst einmal ein gemeinsames Verständnis erzielt werden. Daraus ergab sich dann die Frage, wie die herstellerübergreifende für alle anwendbare Schnittstelle aussehen kann.

Doch die gemeinsame Arbeit hat sich gelohnt! Nun wurde eine einheitliche Datenschnittstelle zwischen der SPS und den Robotersteuerungen definiert, um die Roboterprogrammierung für SPS-Programmierer und SPS-Anbieter einheitlich – und damit effizienter – zu gestalten. Über diese Datenschnittstelle können Roboterprogramme vollständig in der SPS geschrieben werden, indem die Roboterfunktionen aufgerufen und die erforderlichen Roboterzustandsinformationen an die SPS rückgemeldet werden.

Diese Datenschnittstelle wird zuerst auf Profinet abgebildet, da sowohl auf Seiten der Roboterhersteller als auch auf Seiten der SPS-Hersteller Profinet seit vielen Jahren in vielen Applikationen bewährt ist. Auch für die Endanwender ist der Umgang mit Profinet tagtägliche Arbeit, bewährt und bei den Mitarbeitern bekannt.

Auf der Roboterseite werden die Befehle über die einheitliche Schnittstelle in die lokale Programmierumgebung/-sprache umgesetzt (Interpreter). Auf der SPS-Seite können auch Templates oder höherwertige Befehle erstellt werden, die mehrere Aktionen auf der Datenschnittstelle zusammenfassen. Darüber können die SPS-Hersteller einen Zusatznutzen schaffen.

Wie auch in anderen Technologien wird es bei der Roboterschnittstelle unterschiedliche Stufen oder Klassen geben. Zunächst entsteht ein definierter Umfang von Funktionen, die für alle und für einfache Funktionen notwendig sind. Höherwertige Funktionen können dann zusätzlich als Option dazukommen. Noch liegt also der Schwerpunkt auf den Handlingsfunktionen, z.B. Pick&Place-Applikationen. Hierfür werden Funktionen, wie Tippbetrieb, das Teachen der Bahnpunkte, die Erstellung und die Validierung eines Bewegungsprofils sowie das Ändern von Konfigurationsdaten, bereitgestellt. In Zukunft ist es aber geplant, andere Applikationen, wie die von Schweißrobotern, ebenfalls zu integrieren.