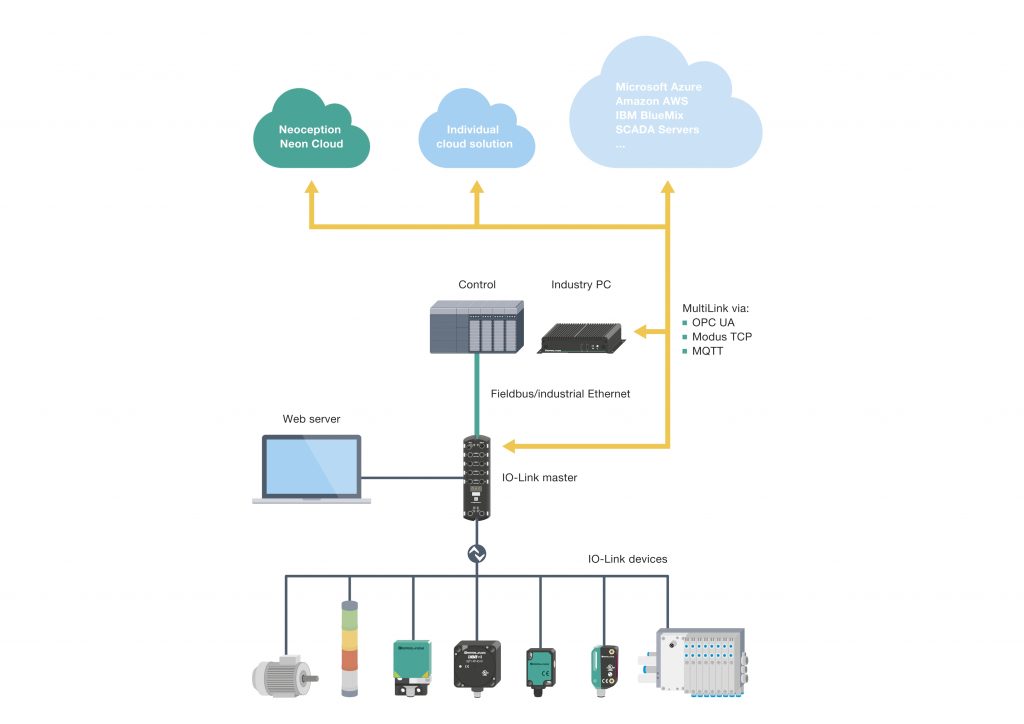

Im Idealbild von Industrie 4.0 sind die strikten Hierarchien der Prozesssteuerung vollständig aufgehoben. Produktionsprozesse können von überall her gesteuert werden und ein Zugriff auf sämtliche Daten bis in die unterste Sensorebene ist jederzeit möglich. Hierfür müssen allerdings auch die alle Ebenen durchgängig und sicher vernetzt werden. Hier setzt Pepperl+Fuchs mit der Kombination von IO-Link und OPC UA in einem Gerät an.

IO-Link schließt letzten Meter

IO-Link ist eine gemäß IEC61131-9 standardisierte Punkt-zu-Punkt-Verbindung zwischen einem Master-Gerät, das die Kommunikation steuert, und einem Device, das Prozesswerte auf der untersten Sensor/Aktor-Ebene erfasst bzw. ausführt. Wo bisher lediglich simple Schaltsignale von Sensoren an eine übergeordnete Ebene weitergegeben wurden, können nun auch zusätzliche Informationen zur Identifikation, Diagnose und Parametereinstellungen ausgetauscht werden. Durch die Geräteinformationen die IO-Link dabei bereitstellt, eröffnen sich neue Wege für smarte Applikationen. Ergibt sich z.B. auf der Feldebene ein Problem, so ermöglichen die erweiterten Diagnosedaten eine genaue Einschätzung. Ist ein Austausch notwendig, ist durch die Identifikationsdaten im Handumdrehen bekannt, welches Gerät zu beschaffen ist. Wird das Ersatzgerät dann eingebaut, so können durch die Data-Storage-Funktion der IO-Link-Master alle bisherigen Parametrierungen automatisch in das Austauschgerät übertragen werden.

Kommunikation bis in die Cloud

OPC UA ermöglicht als ethernet-basiertes Kommunikationsprotokoll einen unkomplizierten Weg für die M2M- oder Cloud-Kommunikation und zeichnet sich vor allem durch seine Offenheit aus. Neben der Herstellerunabhängigkeit, umfasst diese auch eine Plattform- und Programmiersprachenunabhängigkeit. Kunden sind also frei, hre Systeme in Umgebungen wie C/C++ oder Java zu programmieren, und auf Windows, Linux oder anderen Betriebssystemen aufzusetzen. Hierbei unterscheidet sich OPC UA maßgeblich von Standards wie Profinet, Ethernet/IP und Ethercat, die aus der Steuerungswelt bekannt sind. Ein weiterer Unterschied liegt allerdings in der Performance-Ausrichtung. Während die steuerungsbasierten Kommunikationsprotokolle vor allem auf Echtzeit und mit Zyklen im Millisekundenbereich ausgerichtet sind, dient OPC UA eher einem parallelen, nicht-zeitkritischen Informationsdatenkanal in die Cloud, welcher weniger harte Anforderungen an die Echtzeit stellt. Ein Nachteil ist das nicht, sondern eher eine kluge Ergänzung.

Smarte Kombination

Pepperl+Fuchs bietet schon lange eine durchgängige IO-Link-Systemlösung bestehend aus Devices und leistungsfähigen Mastern an. Nun kombiniert der Hersteller die Vorteile von IO-Link, ethernet-basierter Feldbusschnittstelle und OPC UA in einem Gerät. So können die neuen Master der ICE2- und ICE3-Serie die umfänglichen IO-Link-Daten parallel und völlig unabhängig voneinander über ein deterministisches Feldbusprotokoll wie Profinet oder Ethernet/IP und OPC UA an übergelagerte Systeme übertragen. In Verbindung mit einem vollständig web-basierten Konfigurationskonzept und der Möglichkeit des Standalone-Betriebs sollen sich so komplett neue Möglichkeiten für die industrielle Kommunikation ergeben.