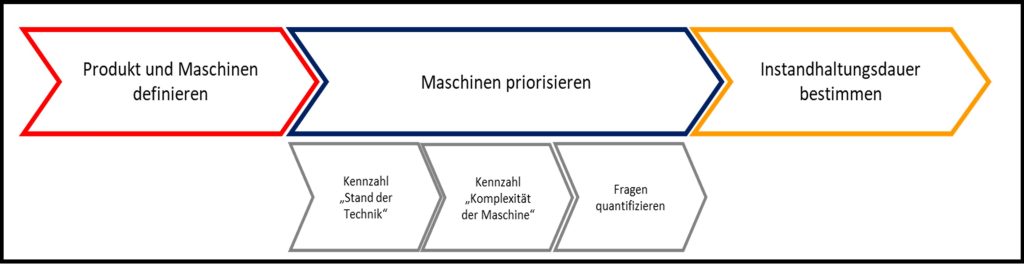

Das Grundkonzept beruht auf der Erfassung von IO-Link-Sensordaten. Diese werden durch einen kaskadierten Aufbau von Produkt, Maschine und Sensor priorisiert, um daraufhin dem Management eine Entscheidungsgrundlage zu bieten, welche zum einen Investitionen in neue Technologien rechtfertigen und zum anderen dazu dienen zwischen präventiven, zustandsorientierten und reaktiven Instandhaltungsmanagement unterscheiden zu können.

IO-Link als Datengrundlage

Neben dem Ermitteln von Nutzdaten können über die Schnittstelle IO-Link ebenfalls Metadaten übertragen werden. Diese Metadaten enthalten die Informationen über den Zustand des Sensors. Welche Metadaten für einen Sensor zur Verfügung stehen wird in der IODD (IO-Device Description Datei) beschrieben.

Das Nutzsignal

Anhand des Nutzsignals entscheidet die übergeordnete Steuerung (SPS), welche Aktion aufgrund der vorliegenden Informationen als nächstes zu erfolgen hat. Die Nutzsignale dienen dazu, das Produkt in der definierten Qualität zu produzieren und diese Qualität nachweisen zu können.

Die Metadaten

Anhand von Sensormetadaten kann in Bezug auf den Sensor der Status des aktuellen Zustands ermittelt werden. Diese Daten werden genutzt, um eine Übersicht über den Anlagenzustand zu erstellen sowie je nach gewählter Instandhaltungsstrategie Einsätze zu planen und somit die Maschinenverfügbarkeit zu erhöhen.

Instandhaltungsstrategien

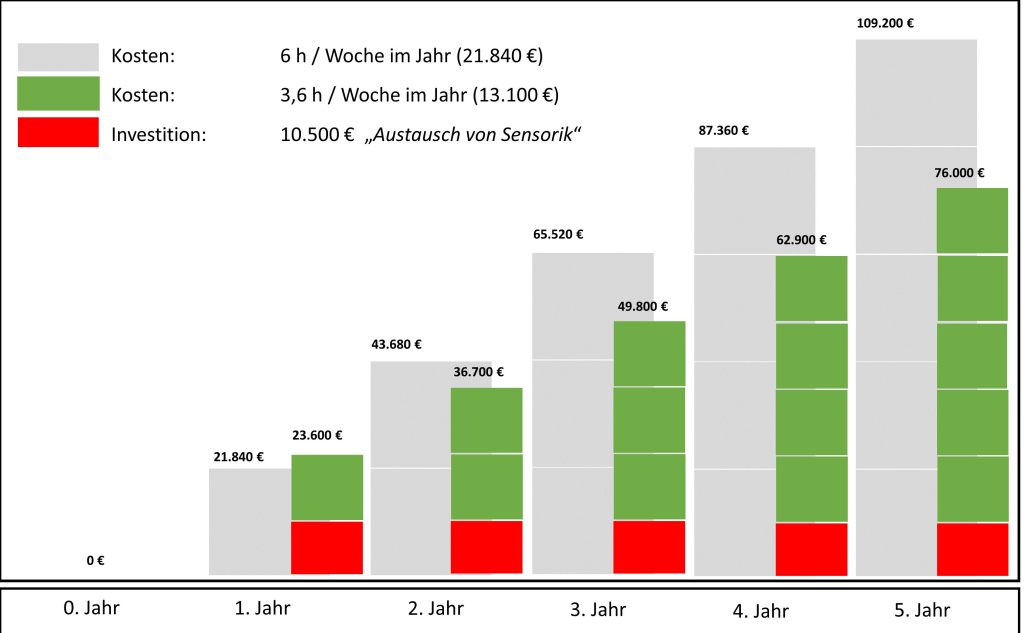

Die präventive Instandhaltung befasst sich mit dem Austauschen von Sensorik, bevor diese das Ende ihres Lebenszyklus erreicht hat. Das Ziel dieser Strategie ist es ungeplante Produktionsausfälle zu vermeiden. Nachteil dieser Strategie ist der hohe Materialkostenaufwand da Sensorik ausgetaucht wird die potentiell noch mehrere Jahre funktionsfähig ist.

Die reaktive Instandhaltung beschreibt den Austausch von Sensorik nach Ende des Lebenszyklus. Der Austausch findet erst statt, wenn die Sensorik ausgefallen ist. Das Ziel dieser Strategie ist es, die verfügbaren Ressourcen (Personal, Hardware) gezielt dort einsetzen zu können, wo diese gerade benötigt werden. Die reaktive Instandhaltung erfordert ein hohes Maß an Flexibilität in der Personaleinsatzplanung und birgt das Risiko ungeplanter Maschinenstillstandszeiten.

Die Zustandsorientierte Instandhaltung ist eine Kombination aus der reaktiven und präventiven Strategie.